I. Introduction : la mesure de température, cœur de l’automatisation

1. La température, un pilier de la sécurité, de la qualité et de l’efficacité

Dans l’environnement industriel actuel, la maîtrise de la température n’est pas une simple commodité, mais une exigence qui impacte directement la sécurité des installations, la qualité du produit fini et l’efficacité énergétique des processus. Qu’il s’agisse d’assurer la polymérisation correcte dans la chimie, de garantir la sécurité des réacteurs dans le nucléaire, ou de maintenir une chaîne du froid stricte dans l’agroalimentaire et la pharmaceutique, le contrôle minutieux des environnements thermiques est indispensable.

Une sonde de température industrielle est un dispositif sophistiqué qui détecte un paramètre thermique et le convertit en un signal électrique mesurable. Son principe de fonctionnement repose sur divers effets physiques, notamment les effets thermoélectriques (thermocouples) ou résistifs (RTD, thermistances). La fiabilité de cette mesure conditionne l’ensemble de la boucle de contrôle et, par conséquent, les performances opérationnelles d’une usine.

2. Corrège : l’analyse systémique du capteur

L’expertise en thermométrie industrielle, comme celle démontrée par Corrège, repose sur une analyse globale et détaillée des exigences techniques de l’application. Le choix et la conception d’une sonde de température ne sont jamais un acte isolé, mais le résultat d’une combinaison optimale des cinq éléments constitutifs fondamentaux qui répondent aux contraintes spécifiques du client (température, fluide, résistance mécanique, normes applicables, etc.).

Les cinq éléments constitutifs d’un capteur de température, qui définissent sa performance et sa robustesse, sont :

- L’élément sensible : Il s’agit du cœur de la sonde, qui doit être positionné au plus près du point de mesure. Les principales technologies sont les thermocouples, les RTD (Détecteurs de Température à Résistance) et, pour certaines applications spécifiques, les thermistances (CTN) ou les semi-conducteurs.

- L’isolation de l’élément : L’isolant (résine, colle, céramique, poudre d’alumine, Téflon, Silicone, PVC) est sélectionné en fonction de la plage de température, du temps de réponse souhaité et du niveau d’isolation diélectrique requis par l’environnement.

- La protection (gaine ou chemisage) : L’élément sensible est encapsulé dans une gaine protectrice. Le type de protection (tube métallique, surmoulage, câble minéral isolé) est défini principalement par le risque de corrosion, d’abrasion et la résistance mécanique nécessaire dans le milieu d’immersion.

- L’élément de connexion : Il assure la transmission du signal (potentiel électrique ou résistance) vers l’instrumentation. Les méthodes courantes incluent les câbles de compensation ou d’extension, les connecteurs ou les têtes de raccordement munies d’un bornier.

- L’élément de fixation : Il permet d’installer la sonde dans son environnement de mesure. Les deux méthodes principales sont la fixation par immersion dans le fluide ou par contact de surface.

La compréhension approfondie des contraintes (vibrations, temps de réponse, durée de vie) et la capacité à proposer la meilleure solution technique, fabriquée selon les standards de qualité les plus exigeants dans l’usine de Normandie, constituent le fondement de l’expertise de Corrège. Ce niveau d’analyse, allant au-delà de la simple technologie du capteur, permet d’attirer et de servir un public professionnel cherchant des solutions techniques pointues plutôt que de simples produits standardisés.

II. Technologies fondamentales : le match précision / températures extrêmes (sonde de température RTD vs Thermocouple)

Le choix de la technologie est l’étape initiale et la plus cruciale dans la conception d’une sonde de température industrielle. Il s’agit d’un arbitrage fondamental dicté par les impératifs du processus : la précision et la stabilité à long terme (domaine des RTD) ou la capacité à opérer dans des plages de température extrêmes et avec une réactivité maximale (domaine des Thermocouples).

1. Les détecteurs de température à résistance (RTD) : le standard de la précision

Les RTD (Resistance Temperature Detectors), souvent identifiés comme des Pt100 ou Pt1000, sont des capteurs basés sur le principe résistif : la résistance électrique d’un matériau (généralement le platine, d’où le préfixe Pt) varie de manière linéaire et prévisible en fonction de la température.

Avantages métrologiques

- Haute précision : Les RTD offrent une précision supérieure, pouvant atteindre ±0.012°C. Leur excellente répétabilité et leur faible dérive à long terme en font la solution privilégiée pour toutes les applications nécessitant une grande finesse de mesure, notamment dans les processus critiques de l’agroalimentaire ou de la pharmacie.

- Plage d’application : Bien qu’idéaux pour les plages modérées, les RTD en platine sont efficaces sur une plage étendue allant de −200°C à 660°C.

- Optimisation de la mesure : Pour garantir la précision spécifiée par les classes de tolérance (comme la Classe A), il est indispensable d’utiliser un montage en 3 ou 4 fils. Ces configurations permettent de compenser la résistance additionnelle créée par les fils conducteurs de raccordement, une résistance qui pourrait autrement fausser la mesure, particulièrement lorsque la distance entre le capteur et l’instrumentation est importante.

2. Les thermocouples (TC) : la résistance aux conditions extrêmes

Les thermocouples fonctionnent selon l’effet Seebeck (effet thermoélectrique). Ils sont formés par la soudure de deux conducteurs métalliques différents. Lorsqu’un gradient de température existe entre la jonction de mesure (jonction chaude) et la jonction de référence (jonction froide, généralement compensée par l’instrumentation), un potentiel électrique (Force Électromotrice thermique, FEM) est généré. La mesure de cette FEM permet de déduire la température.

Avantages et limites opérationnelles

- Amplitude thermique : L’avantage majeur des thermocouples réside dans leur capacité à opérer sur des plages de température extrêmement vastes, allant de la cryogénie à l’ultra-chaud (de −270°C à 2300°C). Ceci les rend incontournables pour la métallurgie, la céramique ou les fours industriels.

- Vitesse de réponse : Les thermocouples, en particulier ceux dont la jonction est mise à la masse (SCM), offrent un temps de réponse rapide. Cependant, ce temps de réponse est une fonction critique du design. Pour les processus bruyants ou agressifs, une jonction isolée (SCI) est préférée pour protéger le signal des interférences électriques de la gaine, même si cela allonge légèrement le temps de réponse.

- Limites de précision : En contrepartie de leur robustesse et de leur amplitude, les thermocouples sont intrinsèquement moins précis que les RTD. L’incertitude typique est d’environ 0.75% de la lecture ou ±1.0°C pour la plupart des métaux de base.

3. Les thermistances (CTN/CTP) : le choix de la sensibilité localisée

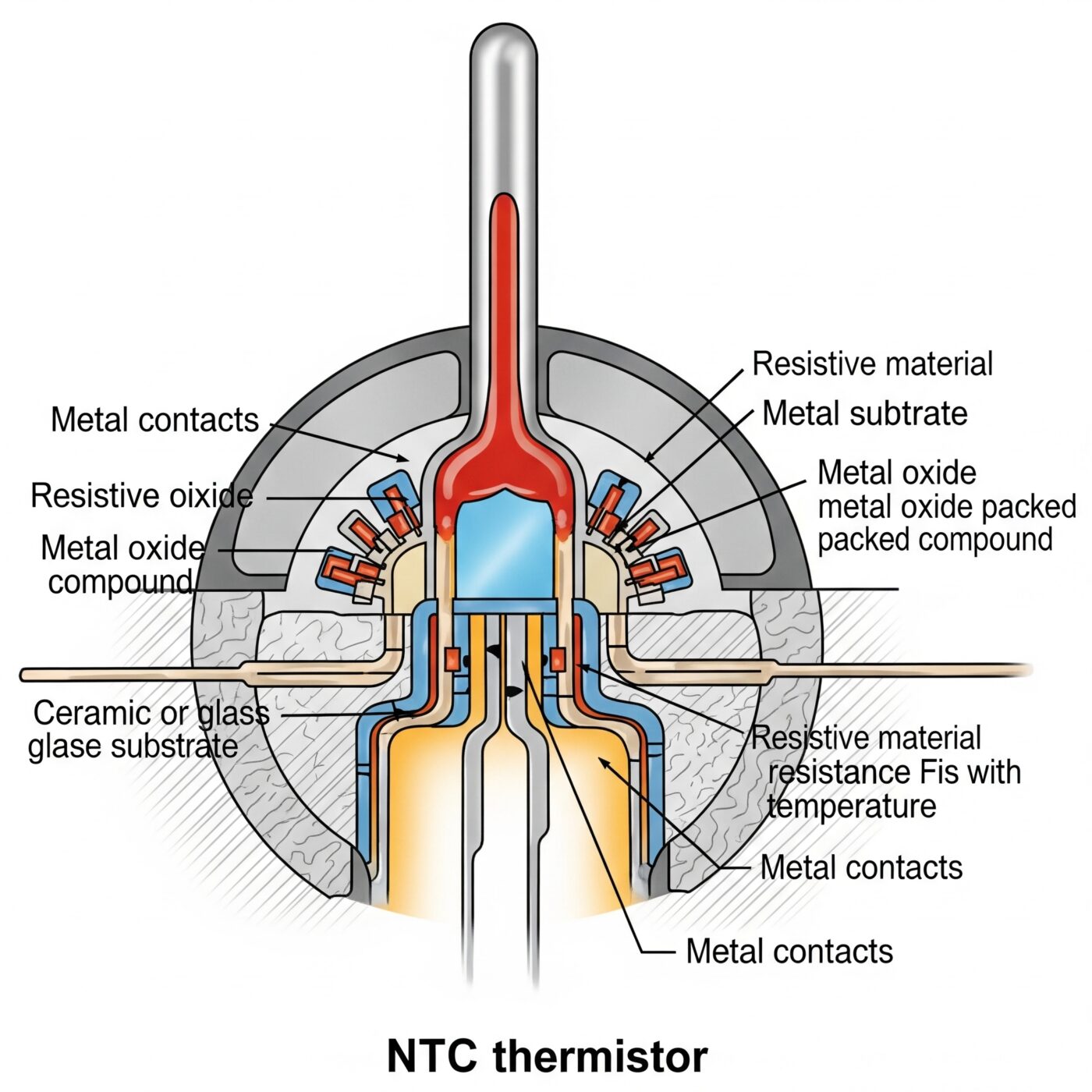

Les thermistances (Coefficient de Température Négatif, CTN, ou Positif, CTP) sont des éléments dont la valeur de résistance varie fortement avec la température.

- Avantages : Elles présentent une très haute sensibilité, permettant de détecter des changements de température de l’ordre de 10−6°C, un coefficient de température 10 à 100 fois supérieur à celui du platine. Elles sont également de petite taille, idéales pour la mesure dans des espaces très restreints.

- Désavantages opérationnels : Leur utilisation est limitée dans l’industrie lourde à cause de plusieurs inconvénients majeurs : la relation entre la résistance et la température est fortement non linéaire. De plus, elles présentent une mauvaise interchangeabilité (difficile de trouver des produits de remplacement après dommage) et une stabilité médiocre, étant sujettes au vieillissement. La plupart ne conviennent que pour des plages de 0°C à 150°C. Elles sont donc généralement réservées aux applications de détection ou de compensation, et non aux mesures de processus critiques.

Le tableau suivant synthétise le compromis technique essentiel auquel tout ingénieur est confronté lors de la sélection de la technologie de base :

Tableau 1: Le compromis fondamental RTD vs. Thermocouple

| Critère | Sondes à résistance (RTD – Pt100/Pt1000) | Thermocouples (TC) |

| Principe de mesure | Variation de résistance (Effet résistif) | Différence de potentiel (Effet Seebeck) |

| Précision | Très élevée (jusqu’à ±0.012°C) | Modérée (typiquement 0.75% de la lecture) |

| Stabilité / Répétabilité | Excellente, faible dérive | Modérée, sujet à la dérive |

| Plage de température | Modérée (−200°C à 660°C) | Très large (−270°C à 2300°C) |

| Temps de réponse | Modéré/Lent | Rapide |

| Coût du capteur | Généralement plus élevé | Généralement plus faible |

III. Conception avancée et spécifications (sonde ATEX Pt100, câble minéral isolé)

Une fois la technologie de mesure sélectionnée, la spécification d’une sonde industrielle critique impose la maîtrise de sa construction mécanique et de son intégration environnementale. Cette phase de conception est cruciale pour garantir la longévité et la conformité.

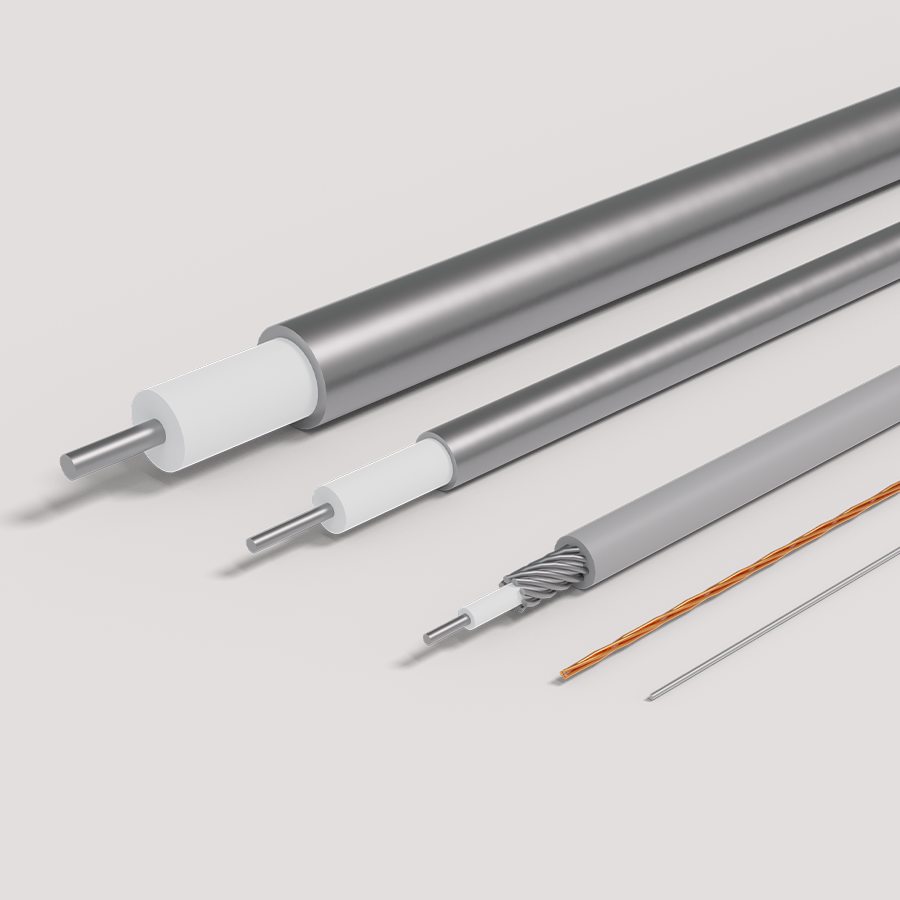

1. Le câble minéral isolé (CMI) : la réponse à la robustesse et à la géométrie complexe

Le Câble Minéral Isolé (CMI) ou câble chemisé est une technologie de construction essentielle pour les sondes devant résister à des environnements difficiles. Dans une sonde CMI, les conducteurs (RTD ou TC) sont isolés par une poudre minérale compactée, généralement de l’alumine (Oxyde d’aluminium). L’ensemble est encapsulé dans une gaine métallique, souvent en acier inoxydable.

- Avantages opérationnels : Les sondes basées sur le CMI offrent une robustesse mécanique exceptionnelle et une très bonne résistance aux vibrations. De plus, le câble minéral isolé est cintrable, ce qui permet de l’adapter parfaitement à des contraintes géométriques complexes ou à des installations exiguës.

- Miniaturisation et intrusion : Les experts comme Corrège sont capables de fabriquer des capteurs CMI de diamètres très réduits (jusqu’à 0.50 mm). Cette miniaturisation est vitale dans les applications où la sonde ne doit pas perturber l’écoulement du fluide ou lorsque l’espace est limité (par exemple, dans les équipements de semi-conducteurs ou les conduites de petit diamètre).

- Conformité ATEX : Dans les environnements à risque d’explosion, le design CMI est souvent une exigence réglementaire. Il est utilisé pour construire des sondes Pt100 ATEX (comme le modèle EEx ia IIC T6), garantissant la sécurité intrinsèque par une construction métallique étanche et robuste, et en maintenant l’énergie électrique sous les seuils d’inflammation.

2. Le rôle du puits thermométrique (Thermowell) : protection et contrainte

Le puits thermométrique, également appelé doigt de gant, est une douille scellée et fixée de manière permanente au processus. Il sert d’interface physique entre le fluide de processus et l’élément sensible de la sonde de température.

- Fonction de sécurité et maintenance : Sa fonction principale est de protéger le capteur contre la corrosion, l’érosion, les hautes pressions et les vitesses de fluide élevées. Crucialement, il permet de retirer et de remplacer la sonde de température (RTD ou TC) sans nécessiter l’arrêt ni la dépressurisation de la conduite ou du réservoir.

- Sélection des matériaux : Le choix du matériau du puits thermométrique est guidé par l’agressivité chimique du milieu et la température. Si l’acier inoxydable (304, 316L) est courant, des alliages supérieurs sont requis pour des conditions sévères, incluant le Titane, l’Inconel, le Hastelloy, ou le Monel, notamment pour les températures excédant 600°C.

- Contrainte mécanique et design : Pour les applications haute pression (comme la pétrochimie), les puits thermométriques doivent être conçus pour résister à des forces considérables. Au-delà des contraintes d’étanchéité, l’ingénierie doit prendre en compte les contraintes vibratoires et mécaniques du fluide. Corrège réalise des calculs de contrainte pour dimensionner précisément les éléments de protection (tubes ou thermowells) et peut proposer des modèles usinés à partir de barre pleine (type VanStone) pour une robustesse maximale sous haute pression.

- L’impact sur la réactivité : Il est fondamental de noter que le puits thermométrique, tout en étant un atout sécuritaire et de maintenance, introduit une masse supplémentaire autour du capteur. Cette masse augmente inévitablement l’inertie thermique et, par conséquent, le temps de réponse global de la mesure. Les ingénieurs doivent intégrer ce délai accru dans leurs boucles de contrôle (PID), car la solution la plus robuste n’est pas toujours la plus rapide.

3. Maîtriser l’erreur par conduction : l’exigence de la longueur d’immersion (U)

L’une des sources d’erreur de mesure les plus courantes et les plus insidieuses est l’erreur par conduction thermique. Si la longueur d’insertion, ou longueur d’immersion (U), de la sonde ou du puits thermométrique est insuffisante, la chaleur se dissipe le long de la gaine métallique vers l’extérieur (vers l’atmosphère ou la tête de raccordement, qui est plus froide).

- Conséquence : Ce phénomène refroidit l’élément sensible, entraînant une lecture faussement basse de la température réelle du fluide, un écart pouvant être critique dans des processus réglementés.

- Règle d’or : Pour minimiser cette erreur de conduction, la longueur d’installation doit être choisie pour garantir que l’extrémité active de la sonde est immergée au maximum dans le processus et loin du gradient thermique de la paroi. La longueur d’insertion est mesurée du raccordement au procédé jusqu’à l’extrémité du tube plongeur.

4. La mesure de température sans contact (infrarouge)

Dans les situations où le contact physique est impossible, dangereux ou susceptible de contaminer le produit, les sondes de température infrarouges offrent une alternative puissante.

- Principe : Ces capteurs exploitent la thermographie, traduisant le rayonnement infrarouge émis par l’objet en une mesure de température.

- Applications clés : La mesure sans contact est essentielle pour la surveillance des pièces en mouvement (fours, roulements), les matériaux chauds ou la surveillance des environnements stériles où la prévention de la contamination est primordiale (environnements sensibles). L’approche sans contact garantit la sécurité et permet une analyse rapide du champ thermique.

IV. Les certifications : le standard de l’excellence et la preuve de conformité (sonde MID, certification EN 9100)

Pour les professionnels de l’industrie, la performance d’un capteur de température ne se juge pas uniquement par ses spécifications techniques brutes, mais par les preuves de qualité et de conformité réglementaire qui accompagnent sa conception et sa fabrication. Ces certifications sont des marqueurs d’autorité et de fiabilité.

1. La qualité absolue : ISO 9001 et EN 9100

- ISO 9001 : Standard de base pour la gestion de la qualité, que Corrège a mis en place pour l’ensemble de son périmètre d’activités.

- EN 9100 : Cette certification va bien au-delà de l’ISO 9001. Elle représente le standard de qualité le plus rigoureux de l’industrie pour les secteurs de l’Aéronautique, du Spatial et de la Défense (AS&D). Corrège est d’ailleurs un acteur du réseau NAE (Normandie AeroEspace), démontrant son implication dans ces filières à haute exigence. La conformité EN 9100 impose des procédures de gestion des risques, de traçabilité et de documentation extrêmement strictes. Le fait que Corrège applique ce niveau d’exigence à l’ensemble de sa fabrication est une garantie de fiabilité supérieure pour toutes les sondes, y compris celles destinées aux secteurs moins réglementés.

2. Sécurité en zones Ex : ATEX, IECEx et CCC-Ex

Dans les industries traitant des fluides ou poudres inflammables (chimie, pétrochimie, gaz, certaines applications agroalimentaires), l’utilisation d’équipements certifiés pour les atmosphères explosives (ATEX en Europe, IECEx ou CCC-Ex à l’international) est obligatoire.

- Exigence de conception : Les produits Corrège destinés à ces zones disposent des certifications EX, notamment ATEX. L’objectif est d’assurer la sécurité intrinsèque (Ex ia), garantissant que toute énergie électrique ou thermique produite par la sonde est insuffisante pour provoquer l’inflammation du gaz ou de la poussière présente (par exemple, EEx ia IIC T6). La maîtrise du Câble Minéral Isolé (CMI) est essentielle pour atteindre ce niveau de protection en assurant l’étanchéité et la résistance aux contraintes mécaniques, même dans des environnements dangereux.

3. Métrologie légale : la certification MID (2014/32/EU)

La Directive sur les Instruments de Mesure (MID, Directive 2014/32/EU) est une certification de métrologie légale, indispensable lorsque la mesure a une implication commerciale ou contractuelle.

- Rôle crucial : La MID est notamment requise pour les instruments utilisés dans le comptage de l’énergie thermique, comme le chauffage urbain ou la climatisation.

- Sondes jumelées MID : Corrège est certifiée pour la Directive MID et fournit spécifiquement des sondes de température jumelées. Ces paires de capteurs sont utilisées pour mesurer l’écart de température (ΔT) entre l’entrée et la sortie d’un système. L’exigence MID garantit que l’exactitude des deux capteurs est traçable et que leur performance est stable dans le temps, ce qui est critique pour une facturation énergétique légalement conforme.

La présence de certifications couvrant à la fois la qualité de fabrication (EN 9100) et la conformité légale (ATEX, MID) démontre une expertise complète, positionnant le fabricant non seulement comme un fournisseur, mais comme un partenaire technique capable de gérer l’intégralité du cycle de vie normatif d’une sonde.

Tableau 3 : Synthèse des certifications CORREGE

| Certification/Accréditation | Norme applicative | Secteurs concernés | Avantage industriel clé |

| EN 9100 | Système de management qualité | Aéronautique, spatial, défense | Garantie la plus haute fiabilité, gestion des risques critiques |

| ATEX / IECEx | Sécurité en zones explosives | Pétrochimie, chimie, énergie | Assure la sécurité intrinsèque des capteurs (Ex ia) |

| MID | Métrologie légale (2014/32/EU) | Énergie, comptage chauffage/froid | Conformité pour la facturation d’énergie (sondes jumelées) |

| NF EN ISO/IEC 17025 | Compétence du laboratoire | Tous secteurs réglementés | Garantie de traçabilité métrologique et impartialité de l’étalonnage |

V. Applications sectorielles avancées : les cas de rupture technique

L’industrie moderne présente des défis de mesure qui dépassent les spécifications des produits standards. Les experts en thermométrie développent des solutions hautement spécialisées pour répondre aux contraintes uniques de secteurs émergents ou hypersensibles.

1. L’hydrogène et la cryogénie : quand le froid et la haute pression se rencontrent

Le secteur de l’hydrogène, pilier de la transition énergétique, introduit des exigences techniques extrêmes. Dans les stations de distribution d’H2, la mesure de température est vitale pour la sécurité, car la température de l’hydrogène comprimé augmente significativement pendant l’expansion lors du remplissage.

- Le défi de l’insertion : Les conduites d’hydrogène sont souvent de très petit diamètre et soumises à de fortes pressions, rendant l’utilisation d’un puits thermométrique traditionnel impossible. L’insertion de capteurs directement en contact pose des problèmes d’erreur de mesure (le capteur mesurant souvent plus la température du raccord que celle du fluide) et, plus grave, augmente le risque de fuite dans un milieu hautement inflammable.

- Solutions non-intrusives : La solution réside dans des capteurs de température non-intrusifs (comme les capteurs de surface iTHERM SurfaceLine) qui s’adaptent aux conduites de petit diamètre et mesurent avec précision la température de process à travers la paroi. Cette approche élimine le risque de fuite et garantit une mesure optimisée là où les sondes traditionnelles échouent.

- L’ultra-froid : Pour l’hydrogène liquide (cryogénie) à des températures avoisinant les −253°C, le choix technique se porte sur des éléments sensibles spécifiques, tels que le thermocouple Type E ou le Pt1000, qui conservent une excellente performance dans ces plages cryogéniques.

2. Agroalimentaire et pharmacie : l’exigence hygiénique (sonde sanitaire EHEDG)

Dans les industries soumises aux Bonnes Pratiques de Fabrication (BPF ou GxP), le design sanitaire prime sur la construction standard.

- Impératif de conformité : Les sondes doivent être conçues selon les standards EHEDG ou 3-A pour prévenir la rétention de produits et la prolifération de bactéries.

- Conception hygiénique : Les sondes à résistance (RTD) sont généralement favorisées pour leur précision et leur stabilité à long terme. La conception évite les zones de rétention. Contrairement aux assemblages par joints (qui peuvent devenir des niches bactériennes), les composants sont soudés pour une meilleure résistance aux produits chimiques et aux hautes pressions/températures des cycles de Nettoyage et Stérilisation en Place (NEP/SEP).

- Raccords et intégration : L’utilisation de raccords sanitaires standardisés (TRI-CLAMP®, VARINLINE®) est requise. Le design doit permettre un nettoyage facile de la tête en acier inoxydable. Pour les fluides très visqueux ou les tuyauteries nettoyées avec des racleurs solides, des sondes non-intrusives en ligne sont utilisées pour éviter d’endommager le capteur. Dans ces secteurs, le critère de sélection initial n’est pas la performance métrologique pure, mais la conformité de la forme pour garantir l’absence de risque de contamination microbiologique.

3. Les processus de fabrication des semi-conducteurs

L’industrie des semi-conducteurs exige un contrôle thermique des surfaces de production d’une précision microscopique.

- Thermocouples instrumentés wafer : Cette application utilise des thermocouples instrumentés intégrés directement dans des wafers (plaquettes) ou des capteurs dits Spike & Profile. Ils sont essentiels pour établir une cartographie thermique précise des zones de production, notamment dans les équipements de traitement thermique rapide (RTP) ou de dépôt chimique en phase vapeur (CVD).

- Performance surface : Le savoir-faire spécifique de Corrège permet de concevoir et d’installer des thermocouples dont la mesure est focalisée sur la surface de la plaquette. Cette conception garantit un temps de réponse et une exactitude maximisés, essentiels pour la calibration des équipements et la maîtrise des processus les plus sensibles.

VI. Métrologie, étalonnage et traçabilité (étalonnage COFRAC sonde de température)

L’étalonnage est le maillon qui transforme une valeur relevée par une sonde de température d’une simple indication à une donnée de preuve, dont la fiabilité est garantie. C’est un aspect non négociable de la gestion de la qualité et de la conformité réglementaire.

1. L’étalonnage : passage de l’indication à la preuve

Dans les secteurs audités (agroalimentaire, santé, logistique du froid), une mesure de température n’est jugée fiable que si l’on sait avec certitude que l’appareil qui la fournit est exact.

- Nécessité auditable : Sans un suivi rigoureux et documenté, la mesure n’est qu’une indication, et non une preuve métrologique. Le risque, notamment en cas de libération de lot basée sur des données de température erronées, justifie pleinement l’investissement dans l’étalonnage.

- Fréquence et criticité : Il n’existe pas de règle unique pour la fréquence d’étalonnage, mais un étalonnage annuel minimum est généralement attendu par les autorités dans la majorité des contextes réglementés. La fréquence doit cependant être ajustée en fonction de l’environnement, de la fréquence d’utilisation, et surtout de la criticité de l’application (l’Erreur Maximum Tolérée, EMT, étant un critère décisif). Un capteur subissant des contraintes thermiques importantes ou utilisé pour la validation de processus critiques nécessitera un suivi plus fréquent.

2. L’exigence de l’accréditation COFRAC (NF EN ISO/IEC 17025)

L’externalisation de l’étalonnage à un laboratoire accrédité est la méthode recommandée pour garantir un niveau d’incertitude suffisant et une traçabilité métrologique incontestable. En France, le Comité Français d’Accréditation (COFRAC) est l’organisme national compétent.

- Le standard 17025 : L’accréditation selon la norme NF EN ISO/IEC 17025 garantit la compétence technique du laboratoire, son impartialité et l’intégrité de ses procédures. Elle est la preuve que le laboratoire est capable de fournir des résultats techniquement valides.

- L’atout Corrège : Corrège dispose d’un laboratoire d’étalonnage accrédité COFRAC (selon la NF EN ISO/IEC 17025) depuis 1992.

- Portée technique : L’accréditation de Corrège couvre une plage de température exceptionnellement vaste, s’étendant de −95°C à 1350°C. Cette couverture, allant de la cryogénie à l’extrême haute température, est essentielle pour garantir la traçabilité de toutes les sondes spécialisées de l’industrie (y compris les applications aéronautiques ou les thermocouples Type K/J/R/S).

- Méthodologie : Les étalonnages sont réalisés par comparaison à un capteur de référence national, en utilisant des équipements vérifiés et caractérisés, tels que des fours, des bains thermostatés et des cellules à point fixe.

3. La traçabilité métrologique : un enjeu de confiance

La traçabilité assure que l’incertitude de la mesure est connue et reliée aux étalons nationaux. L’indépendance et la rigueur du laboratoire (le laboratoire Corrège agit comme un laboratoire indépendant pour l’étalonnage) renforcent la confiance dans les données.

Dans un processus industriel, le maintien de cette traçabilité est essentiel. Une dérive non détectée de la sonde de température peut entraîner un contrôle de processus dégradé, une production non conforme, et des pertes financières majeures. La mise en place de certificats d’étalonnage réguliers est la seule parade fiable contre ce risque opérationnel.

VII. Les tendances futures : capteurs intelligents et l’ère de l’IoT

L’évolution des sondes de température s’inscrit dans la transformation plus large vers l’Industrie 4.0 et l’Internet Industriel des Objets (IoT). Le capteur évolue d’un simple transducteur analogique à un nœud de données intelligent capable d’autodiagnostic et de communication.

1. L’intégration au numérique : vers l’industrie 4.0

- Numérisation et transmetteurs : L’intégration de transmetteurs directement dans la tête de la sonde, convertissant le signal (résistance ou FEM) en un signal standardisé (comme le 4-20mA ou le protocole HART), facilite l’intégration aux systèmes de contrôle (SNCC). Ces transmetteurs fournissent des diagnostics avancés sur l’état de santé du capteur lui-même.

- L’IoT et l’optimisation : L’IoT permet de collecter en continu des quantités massives de données de température. L’analyse de ces données optimise les processus de production, améliore l’efficacité opérationnelle et contribue à la réduction des coûts.

2. De la réactivité à la prédictivité

- Maintenance prédictive (PdM) : L’un des impacts majeurs de l’IoT est la possibilité de passer d’une maintenance réactive ou préventive à une maintenance prédictive. L’analyse en temps réel des données de température permet de détecter les signaux faibles (dérive du capteur due au vieillissement ou à la contamination) qui précèdent une défaillance. En surveillant l’évolution des performances, il est possible de planifier le remplacement ou l’étalonnage des sondes avant qu’elles n’affectent la qualité du produit, minimisant ainsi les arrêts imprévus.

- Edge Computing : Pour les boucles de contrôle critiques, la latence est inacceptable. La tendance est au Edge Computing, permettant le traitement des données au plus près de l’endroit où elles sont générées (c’est-à-dire dans le transmetteur ou un appareil adjacent). Cette approche réduit la charge sur les serveurs centraux et garantit des temps de réponse ultra-rapides pour les actions de contrôle.

- Métrologie et IoT : Le développement des capteurs intelligents pourrait, à terme, influencer les pratiques d’étalonnage. Si la surveillance de la dérive du capteur est validée en continu par l’IoT, il pourrait devenir possible d’ajuster les cycles d’étalonnage traditionnels pour les capteurs moins critiques, permettant ainsi des économies substantielles en maintenance préventive, tout en maintenant la conformité.

VIII. Conclusion : un partenariat pour la maîtrise thermique

La mesure de température dans l’industrie est une discipline complexe, nécessitant la conjugaison de la science des matériaux, de l’ingénierie mécanique et de la métrologie de pointe. Le choix d’une sonde de température ne peut se limiter à l’identification de l’élément sensible (RTD ou TC) ; il doit englober l’évaluation complète des risques liés à la pression, à la corrosion, aux contraintes géométriques et aux exigences réglementaires spécifiques.

Corrège se positionne comme un spécialiste capable d’accompagner les professionnels dans cette complexité. L’entreprise propose une offre technique exhaustive (plus de 40 000 références disponibles) soutenue par des preuves d’autorité incontestables :

- Qualité aéronautique : Certification EN 9100 sur l’ensemble des activités.

- Sécurité intrinsèque : Maîtrise des standards ATEX, IECEx et CCC-Ex.

- Métrologie incontournable : Accréditation COFRAC 17025 couvrant la plage cryogénique jusqu’à l’extrême haute température (de −95°C à 1350°C).

- Conformité légale : Fourniture de sondes jumelées certifiées MID pour les applications de comptage d’énergie.

Dans un contexte industriel où la fiabilité et la traçabilité des données sont critiques pour la performance et la sécurité, s’appuyer sur l’expertise d’un fabricant qui intègre la qualité de la conception, la rigueur de la fabrication et la traçabilité métrologique est un investissement stratégique. Les professionnels de l’industrie sont encouragés à solliciter une analyse technique détaillée pour garantir que leurs solutions de mesure correspondent parfaitement aux contraintes critiques de leurs processus.