Dans les secteurs de la chimie, de la pétrochimie ou de l’agroalimentaire, la présence de gaz, de vapeurs ou de poussières inflammables transforme chaque composant électrique en une source potentielle d’inflammation. Les sondes de température (PT100, thermocouples), bien que passives en apparence, doivent répondre à la réglementation ATEX (Atmosphères Explosives) pour garantir la sécurité du site.

Comprendre le risque ATEX pour les capteurs

Une explosion nécessite trois éléments (le triangle du feu) : un comburant (l’oxygène), un combustible (gaz ou poussière) et une source d’énergie. En instrumentation, cette source peut être une étincelle électrique ou un échauffement de la surface de la sonde elle-même.

Classification des zones et matériels

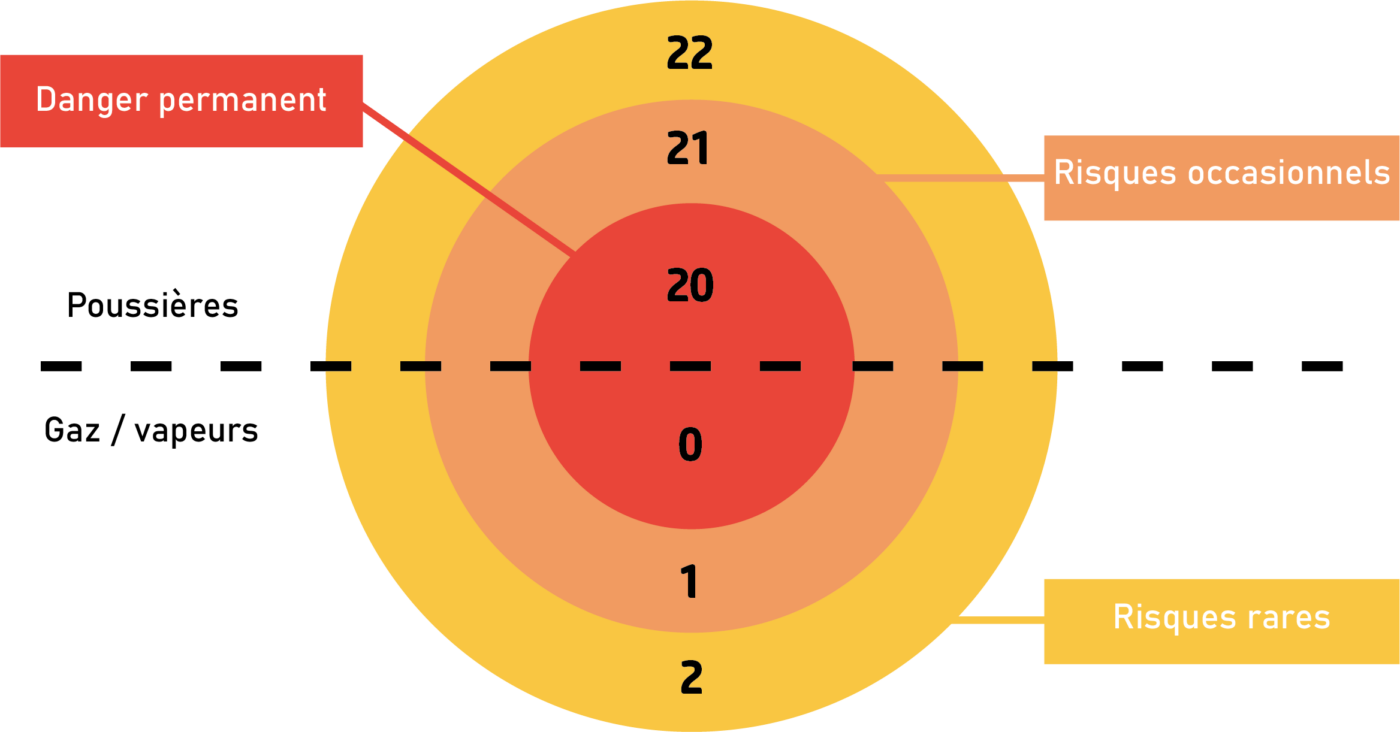

Le choix d’un capteur dépend de la zone où il sera installé :

- Zone 0 / 20 : Risque permanent ou longue durée (Catégorie 1).

- Zone 1 / 21 : Risque occasionnel en fonctionnement normal (Catégorie 2).

- Zone 2 / 22 : Risque rare ou accidentel (Catégorie 3).

Les modes de protection les plus courants

Pour qu’une sonde soit certifiée, elle utilise généralement l’un de ces trois modes de protection :

- Sécurité intrinsèque « Ex i » : C’est le mode le plus répandu. Le circuit est conçu pour que l’énergie électrique reste en dessous du seuil capable de provoquer une étincelle. Cela nécessite une barrière Zener en zone sûre.

- Sécurité antidéflagrante « Ex d » : L’enveloppe du capteur est conçue pour contenir une éventuelle explosion interne et empêcher sa propagation à l’extérieur.

- Sécurité augmentée « Ex e » : On mise sur une conception mécanique renforcée pour éviter toute défaillance électrique.

Correge : l’expertise française de la mesure thermique en zone sensible

L’entreprise française Correge, basée en Normandie, s’est imposée comme un acteur majeur dans la conception de capteurs de température haute performance pour les environnements complexes. Spécialisée dans la fabrication de thermocouples et de sondes à résistance (RTD), elle propose des solutions certifiées ATEX et IECEx qui répondent aux exigences les plus strictes. Le savoir-faire de Correge réside particulièrement dans sa capacité à produire des capteurs sur mesure, capables de supporter des conditions extrêmes de pression et de corrosion, tout en garantissant une étanchéité parfaite grâce à des doigts de gant usinés avec une grande précision. Leur maîtrise de la chaîne de production, du design à la certification, en fait un partenaire privilégié pour les industries critiques comme le nucléaire ou le secteur pétrolier.

Marquage et lecture d’une plaque signalétique

Un capteur ATEX doit impérativement porter un marquage spécifique. Exemple : CE 0081 II 1 GD Ex ia IIC T6 Ga. On y retrouve le groupe de matériel (II pour les industries de surface), la catégorie (1 pour la Zone 0), le type de risque (Gaz/Poussières) et la classe de température (T6 garantissant une surface inférieure à 85°C).

Points de vigilance pour l’installation

L’installation nécessite une attention particulière sur le choix du doigt de gant, qui assure la protection mécanique, et sur la conformité du presse-étoupe. Il est crucial de vérifier que la température du process ne dépasse jamais la classe de température certifiée pour le capteur afin d’éviter tout risque d’auto-inflammation.

En conclusion

Le choix d’un capteur de température ATEX, qu’il s’agisse d’un modèle standard ou d’une solution spécifique signée Correge, ne s’improvise pas. Il est le fruit d’une analyse de risque précise combinant la nature de la substance inflammable et la zone de danger.