I. Introduction : le rôle critique de la thermométrie aéronautique

1.1. Définition et enjeux de la mesure de température dans l’aéronautique

La mesure de température dans l’ingénierie aérospatiale est une fonction critique qui transcende la simple instrumentation. Elle est directement liée aux trois piliers opérationnels de l’aviation moderne : la sécurité, l’efficacité et la certification. Les capteurs thermiques sont essentiels pour la surveillance des points chauds critiques (moteurs, systèmes hydrauliques, admission d’air, kérosène), l’optimisation des performances de vol, et le maintien des paramètres dans les limites opérationnelles définies par les autorités réglementaires.

Contrairement aux applications industrielles standards, l’aéronautique exige des capteurs qui offrent une fiabilité et une précision extrêmes sur une plage opérationnelle large. L’analyse détaillée des flux d’air, des conditions météorologiques et des performances des moteurs repose sur la capacité de ces dispositifs à capturer des données précises en temps réel.

1.2. Cadre de référence opérationnel : les environnements extrêmes

L’environnement opérationnel d’un aéronef est caractérisé par une hostilité physique et un électromagnétisme sévère. Les capteurs doivent survivre à des variations thermiques allant de la température cryogénique de l’air statique en haute altitude (pression réduite et températures très basses) aux gaz d’échappement des moteurs à turbine (pouvant dépasser 1000°C).

De plus, ces composants sont soumis à des contraintes mécaniques extrêmes, incluant les vibrations intenses générées par les moteurs à turbine à gaz et les chocs liés aux manœuvres de vol ou aux impacts. Cette exigence de survie dans des conditions hostiles rend les essais environnementaux essentiels pour garantir la sécurité et la fiabilité des aéronefs.

La qualification des équipements avioniques est universellement régie par le standard RTCA DO-160. Ce document dicte les essais de survie thermique, mécanique et électromagnétique que chaque composant, y compris les capteurs de température, doit réussir pour être certifié en vol.

II. Les fondamentaux technologiques des capteurs aéronautiques

L’industrie aéronautique s’appuie principalement sur deux technologies éprouvées pour la mesure de température, sélectionnées en fonction de la plage de température requise et des contraintes d’environnement : les détecteurs à résistance (RTD) et les thermocouples (TC).

2.1. Les détecteurs à résistance (RTD) : l’étalon de la précision aéronautique

Les RTD (Resistance Temperature Detectors) sont la référence pour les applications nécessitant la plus haute précision et stabilité. Ils fonctionnent en mesurant la variation de résistance électrique d’un métal pur en fonction de la température.

Construction et matériaux

Le platine (souvent désigné Pt100, pour 100 Ω à 0°C) est le matériau de choix pour les RTD aéronautiques en raison de sa grande stabilité, de sa linéarité sur une large plage, et de sa résistance à la corrosion. Ces éléments peuvent opérer de -200°C à 850°C.

Deux constructions principales existent : l’élément à couche mince, où le platine est pulvérisé sur une base en céramique, et l’élément à fil enroulé, où un mince fil de platine est incorporé dans de la céramique ou du verre. Les éléments à fil enroulé sont souvent privilégiés pour leur meilleure résistance aux contraintes mécaniques et thermiques extrêmes.

Précision et câblage

L’aéronautique exige des niveaux de précision très élevés, correspondant souvent aux classes A ou B selon les normes CEI 60751. Par exemple, la Classe A garantit une précision de +/- 0.15°C à 0°C.

Afin de garantir cette précision, le câblage de connexion doit être compensé. Dans un avion, la résistance des longs fils de connexion peut fausser la mesure de l’élément sensible. Les RTD sont donc généralement déployés en configuration à trois ou quatre fils. La configuration à quatre fils est techniquement supérieure car elle permet d’isoler le courant d’excitation de la mesure de tension aux bornes de l’élément sensible. Ceci garantit que la résistance des câbles n’introduit aucune erreur, assurant ainsi une résolution et un rapport signal/bruit optimaux.

Bien que le RTD soit considéré comme coûteux, sa stabilité intrinsèque (faible dérive, nécessitant peu de recalibrage) compense ce coût initial. Cependant, l’exigence de haute précision pour les applications aéronautiques impose l’utilisation de la configuration 4-fils la plus complexe, augmentant la complexité du câblage et le coût total d’installation. Cela démontre que l’ingénierie système requise pour maintenir l’intégrité du signal dans un environnement critique augmente nécessairement la complexité globale du déploiement RTD.

2.2. Les thermocouples (TC) : robustesse et résistance aux températures extrêmes

Les thermocouples, basés sur l’effet Seebeck, sont privilégiés là où la robustesse et la capacité à opérer à des températures très élevées sont les critères dominants.

Principe et plage opérationnelle

Les thermocouples sont simples, peu coûteux et ne nécessitent pas d’alimentation externe. Ils peuvent mesurer des températures allant jusqu’à plus de 1800°C. Le thermocouple de type K (Chromel-Alumel) est un standard courant, notamment pour la surveillance de la température des gaz d’échappement (EGT, Exhaust Gas Temperature).

Défis du signal et de l’environnement

La principale difficulté des thermocouples réside dans la faiblesse de leur tension de sortie, de l’ordre de 40 µV par degré Celsius. Cette faible amplitude nécessite une compensation rigoureuse de la température de la soudure froide et rend le signal extrêmement vulnérable aux interférences électromagnétiques (EMI).2

L’environnement moteur, riche en champs électromagnétiques, impose des exigences strictes de blindage. Les fils des capteurs doivent être éloignés des lignes électriques et des moteurs, et les câbles de connexion doivent être protégés par une tresse métallique pour maintenir l’intégrité du signal.

Le défi majeur dans l’utilisation des TC pour des fonctions critiques, comme l’EGT (Exhaust Gas Temperature), est que leur fiabilité dépend moins de l’élément de jonction que de l’intégrité constante du système de conditionnement de signal et de blindage. Si le blindage est compromis par les vibrations ou si la compensation de soudure froide échoue, la lecture peut devenir erronée, ce qui compromet les ajustements précis du mélange air/carburant nécessaires à l’efficacité du moteur. Le TC, malgré sa robustesse thermique, représente donc une vulnérabilité stratégique au niveau du signal dans l’environnement le plus hostile de l’avion.

2.3. Synthèse comparative des technologies

Le choix technologique en aéronautique est toujours un arbitrage entre précision, robustesse, et plage de température.

Tableau I: Comparaison des Technologies Thermométriques Clés

| Critère | RTD (Platine) | Thermocouple (TC) |

| Précision Métrologique | Très Élevée (Classe A/B) | Modérée (Faible µ / Degré C) |

| Plage de Température | -200 °C à +550 °C | Très Large (jusqu’à 1800°C) |

| Stabilité/Dérive | Très Haute (faible recalibrage) | Modérée (nécessite un calibrage fréquent) |

| Immunité aux EMI | Modérée/Élevée | Faible (Nécessite blindage) |

| Coût | Élevé | Milieu de gamme |

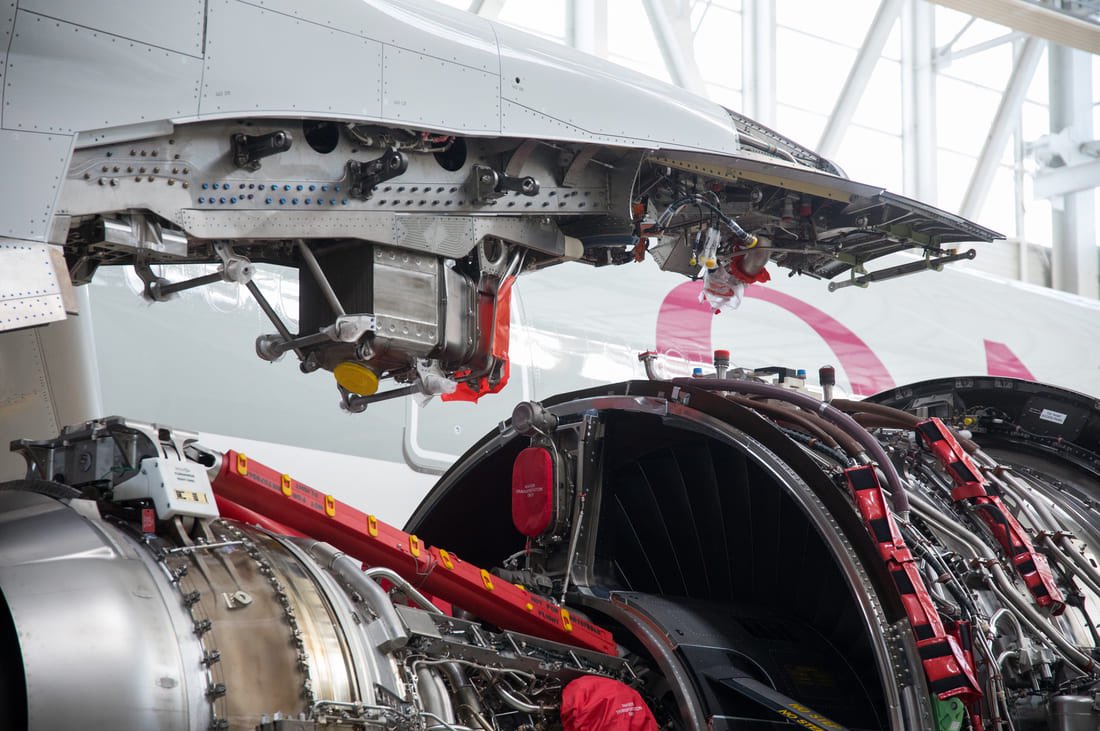

III. Ingénierie des sondes et résistance aux contraintes aéronautiques

La spécificité des capteurs aéronautiques réside dans leur conception physique (sonde) qui leur permet de survivre aux environnements cinétiques, thermiques et vibratoires tout en maintenant une précision de mesure élevée.

3.1. Résistance thermique et mécanique des gaines

Pour les mesures critiques en environnement moteur, la survie du capteur est assurée par le choix des matériaux de la gaine. Ces gaines doivent résister non seulement aux températures élevées, mais également à l’oxydation, à la corrosion chimique et à l’érosion causée par les gaz circulants à haute vitesse.

Des superalliages à base de nickel et de chrome sont indispensables. L’alliage Inconel® (par exemple, Inconel 600, résistant à l’oxydation jusqu’à 2150°F soit 1177°C) est largement utilisé pour sa résistance dans les environnements corrosive et chauds. L’alliage HASTELLOY® X est un autre pilier, déployé depuis près de 50 ans dans les turbines à gaz pour les composants d’échappement (transition ducts, combustor cans) en raison de son excellent équilibre entre résistance à haute température, résistance à l’oxydation et aptitude à la fabrication.

L’ingénierie des matériaux de la gaine est le facteur limitant le plus important de l’intervalle de maintenance pour les capteurs d’échappement (EGT) et moteur. Une élévation de la température de fonctionnement du moteur, recherchée pour améliorer l’efficacité, exige des matériaux de gaine toujours plus performants. Le choix de l’alliage influence directement la durée de vie moyenne entre défaillances (MTBF) en protégeant l’élément sensible de la dégradation physique.

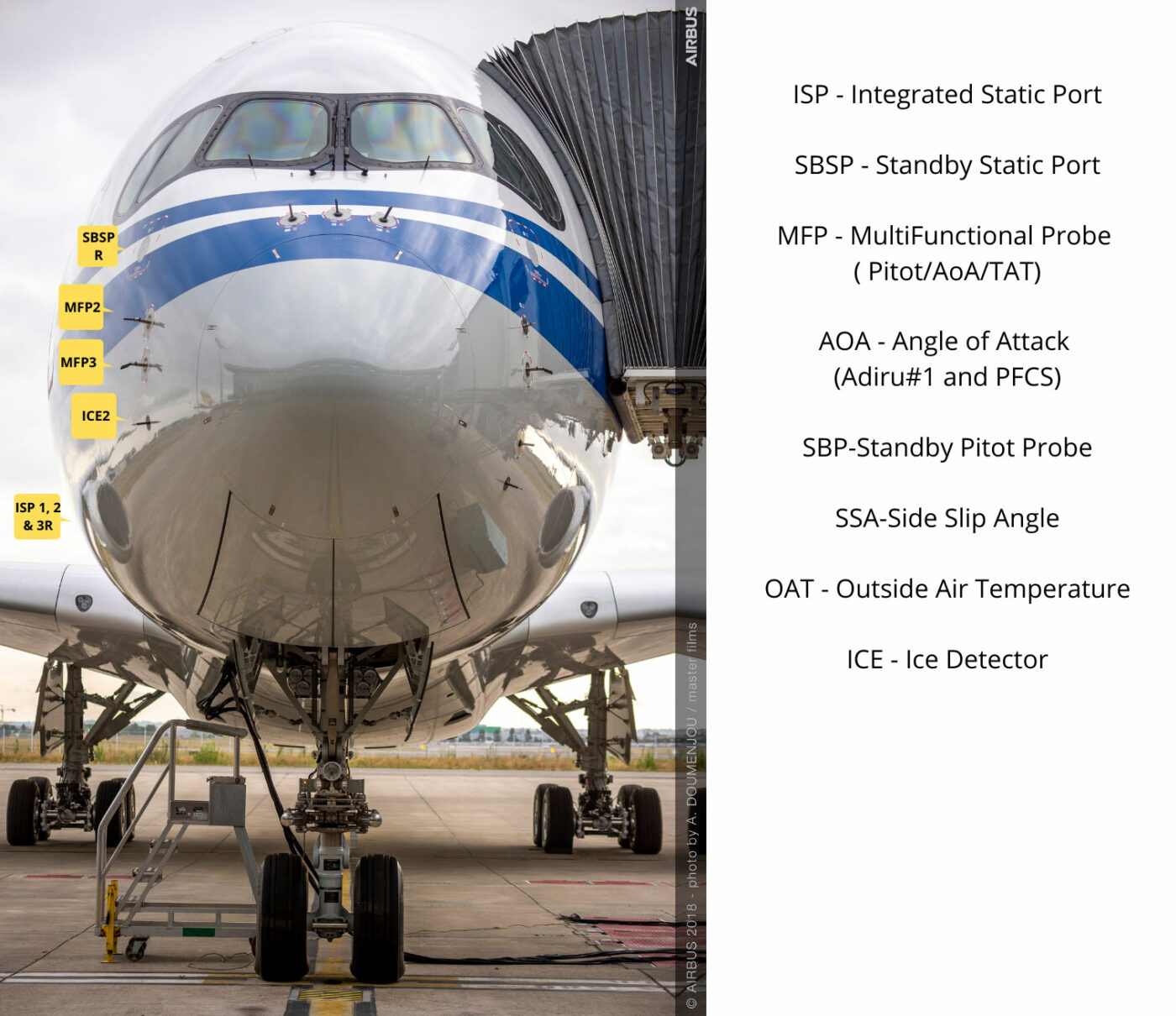

3.2. Spécificités des sondes de température de l’air (TAT et SAT)

La mesure de la température de l’air en vol est complexe en raison de la vitesse de l’aéronef. Le capteur ne mesure pas la température statique (SAT ou OAT), mais la température totale (TAT), qui est toujours supérieure à la SAT en raison de l’échauffement par compression adiabatique (effet cinétique). La TAT est un paramètre essentiel pour le calcul des performances et la gestion du vol.

Protection et dégivrage intégré

Les sondes TAT/SAT sont positionnées à l’extérieur, les exposant directement au givre, aux impacts (grêle, débris) et aux rayons UV. Ces sondes sont des systèmes complexes intégrant des mesures et des protections actives.

Elles intègrent un système de dégivrage continu par résistance électrique, composé d’un tube contenant un élément à fil axial. Ce chauffage est conçu pour être auto-compensateur : lorsque la température augmente (par exemple, à cause de la vitesse ou de l’atmosphère), la résistance électrique de l’élément chauffant augmente, réduisant ainsi la puissance électrique consommée, assurant ainsi une protection contre la surchauffe sans intervention thermostatique.

Une protection cylindrique anti-radiation est installée autour des éléments de détection en platine pour les isoler de l’effet thermique de l’élément chauffant, garantissant que la mesure de la TAT n’est pas faussée par le système de dégivrage. Des matériaux composites résistants et légers, comme le Kevlar®, sont utilisés pour le « couvercle » des sondes afin de les protéger contre les rayons UV et les contraintes externes.

Cette conception révèle que le capteur de température de l’air n’est pas un simple thermomètre, mais un micro-système thermodynamique actif, capable de gérer les flux d’énergie internes (chauffage) et externes (cinétique, glace) pour fournir une mesure précise de la température atmosphérique totale.

IV. Applications critiques : surveillance des moteurs, fluides et air

Les capteurs de température sont déployés stratégiquement à travers l’aéronef pour garantir la performance et la sécurité des systèmes primaires et secondaires.

4.1. Mesure de la température des gaz d’échappement (EGT)

La mesure EGT est vitale pour la gestion du moteur. Elle permet aux systèmes de contrôle moteur d’effectuer des ajustements précis du mélange air et carburant, optimisant ainsi l’efficacité de la combustion et la consommation de carburant.12

Utilisant typiquement des thermocouples en raison de la plage de température élevée , l’EGT est également une fonction essentielle pour le diagnostic et l’entretien. Elle permet d’identifier rapidement les problèmes dans le système d’échappement ou les dysfonctionnements internes du moteur, facilitant la maintenance préventive.

En plus des EGT, des capteurs de température totale moteur (T/Tmot) sont utilisés. Ces données sont cruciales pour les diagnostics complexes où les systèmes avioniques doivent vérifier la cohérence des lectures entre capteurs de température et de pression. La capacité à comparer la température totale de l’air extérieur (TT) avec la température totale mesurée par le moteur permet de déduire la validité des données et de localiser une panne potentielle dans un système de capteurs interconnectés.

4.2. Surveillance de l’état thermique des fluides et systèmes secondaires

Les capteurs RTD, avec leur précision et stabilité supérieures, sont généralement utilisés pour surveiller les fluides et les systèmes auxiliaires où les températures sont moins extrêmes que dans la chambre de combustion, mais où la précision est critique.

Ces applications sont souvent couvertes par des spécifications comme les normes SAE AS-TE, garantissant des performances et des interfaces standardisées. Les domaines d’application spécifiques incluent :

- Carburant (Fuel) : Surveillance de la température pour éviter la cristallisation ou le gel du carburant à haute altitude.

- Systèmes hydrauliques et de transmission : Mesure de la température de l’huile hydraulique, des transmissions et des boîtes de vitesses. Une augmentation anormale de la température de ces fluides est souvent le signe précurseur d’une friction excessive ou d’une défaillance mécanique.

- Air et systèmes environnementaux : Surveillance de la température dans les systèmes de refroidissement environnemental, l’air de saignée (Bleed Air) et le conditionnement de la cabine (Cabin Air Thermostat).

Dans l’aéronautique, les capteurs de température servent de thermomètres pour l’état de santé prédictif. Une surveillance continue et précise des fluides chauds permet de détecter les signatures thermiques de l’usure, transformant la mesure en un outil de diagnostic préventif pour les systèmes critiques (transmission, moteurs) bien avant qu’une défaillance catastrophique ne survienne.

V. Conformité réglementaire et qualification (RTCA DO-160 et normes AS)

Le processus de qualification est la distinction la plus significative entre les capteurs aéronautiques et leurs homologues industriels. Il garantit que l’instrument fonctionnera dans des conditions environnementales extrêmes sans compromettre la sécurité de l’avion.

5.1. Le standard de qualification RTCA DO-160 : la survie du composant

Le RTCA/DO-160 est le standard de référence international pour l’évaluation environnementale et le test des équipements aéroportés. La qualification des capteurs thermiques doit s’aligner sur la catégorie d’équipement spécifique, qui est définie par la localisation de l’équipement, son altitude maximale d’opération, et si la zone est pressurisée ou contrôlée en température.

Exigences thermiques et mécaniques critiques

Le DO-160 impose des tests rigoureux de survie et de performance :

- Section 4.0 (Température et Altitude) : Évalue la performance opérationnelle aux températures limites (par exemple, opérationnelle haute à 70°C), la survie au sol (non-opérationnelle, par exemple jusqu’à -55C) et la résistance à l’altitude (jusqu’à 70,000 pieds).

- Section 5.0 (Variation de Température) : Teste la capacité de l’équipement à résister aux changements rapides de température, simulant des montées ou descentes rapides. Des taux de changement supérieurs à 10°C/minute sont appliqués pour vérifier l’intégrité structurelle contre le choc thermique et la fissuration des joints.

- Section 8.0 (Vibration) : Confirme l’intégrité mécanique et électrique des capteurs dans l’environnement vibratoire intense des aéronefs. Ce test est crucial pour garantir que les fils internes des RTD ou les jonctions des TC ne se rompent pas.

Résistance aux menaces externes

Les capteurs doivent également être qualifiés pour des menaces électromagnétiques et environnementales :

- Sections 19, 20, 21, 22 (EMI et Foudre) : Ces sections garantissent que les capteurs et leur câblage résistent aux interférences des radios fréquences et aux transitoires induits par la foudre, des exigences vitales pour les thermocouples dont le signal est naturellement faible.

- Section 24.0 (Glace) : Vérifie l’efficacité des systèmes anti-givrage (comme pour les sondes TAT) et assure que le fonctionnement du dégivrage n’interfère pas avec la mesure de température.

Le niveau de rigueur exigé par le DO-160 dépend de l’emplacement du capteur. L’ingénierie doit être spécifiquement adaptée à la zone d’installation (cabine pressurisée, extérieur non contrôlé, ou compartiment moteur) définie par les catégories DO-160. Cette stratification des exigences transforme la qualification en une matrice complexe, où la survie du composant dans son environnement spécifique est l’objectif premier.

Cette exigence de certification RTCA DO-160 agit comme une barrière technologique significative. Les essais approfondis contre les menaces uniques à l’aviation (foudre, décompression, vibrations intenses) transforment les capteurs en produits de niche à haute valeur ajoutée, où le coût de la certification lui-même éclipse souvent le coût des composants bruts.

Tableau II: Exigences Critiques de Qualification RTCA DO-160

| Section RTCA DO-160 | Objet du Test | Critère Aéronautique Clé |

| Section 4.0 | Température et Altitude | Températures opérationnelles et de survie (jusqu’à – 55°C au sol), décompression |

| Section 5.0 | Variation de Température | Taux de changement élevé (> 10°C/minute) pour tester le choc thermique |

| Section 8.0 | Vibration | Cycles de vibration haute fréquence/haute amplitude, simulation moteur |

| Section 22.0 | Transitoires de Foudre | Résistance aux courants induits par les impacts de foudre |

VI. Innovations et perspectives d’avenir

L’industrie aéronautique continue d’évoluer vers des systèmes plus légers, plus résilients aux interférences et plus intelligents.

6.1. La révolution des capteurs à fibre optique (FOS)

Les capteurs à fibre optique représentent un saut technologique, notamment en thermométrie (capteurs de température FOS). Ils utilisent des principes photoniques, ce qui résout des problèmes fondamentaux rencontrés par l’instrumentation électrique conventionnelle.

Immunité aux perturbations et sécurité

L’avantage le plus déterminant des FOS est leur immunité intrinsèque totale aux perturbations électriques et électromagnétiques (EMI). Cela est particulièrement critique dans les environnements soumis aux radios fréquences (RF) ou à proximité des moteurs.

De plus, l’absence de composants électriques dans la zone de mesure rend ces capteurs intrinsèquement sûrs, idéaux pour les applications impliquant des fluides inflammables (carburant) ou des dispositifs électro-explosifs (EED).

Surveillance distribuée et réduction de masse

Les FOS permettent une surveillance multi-points le long d’une seule ligne de fibre. Cette capacité de mesure distribuée est cruciale pour le Structural Health Monitoring (SHM) des structures composites et des moteurs. En laboratoire, des chercheurs ont démontré la capacité à étendre la portée de mesure à 150 km.

Le passage au FOS offre une optimisation significative du système de câblage. Les capteurs électriques traditionnels nécessitent des câbles blindés lourds pour contrer les EMI. En éliminant cette nécessité grâce à l’immunité optique , le FOS permet des gains de poids substantiels à travers l’avion, un avantage capital pour l’efficacité énergétique.

6.2. Capteurs intelligents et maintenance prédictive (PHM)

L’évolution vers les architectures numériques (I²C/SPI) et les microcontrôleurs dans les capteurs de température permet d’intégrer des fonctions d’auto-diagnostic et de traitement du signal directement au niveau de la sonde.

Le volume et la haute fidélité des données thermiques capturées ouvrent la voie à la maintenance prédictive (PHM) via l’Intelligence Artificielle (IA) et les modèles de jumeau numérique.

L’IA est utilisée pour analyser en temps réel les conditions des équipements, diagnostiquer les anomalies et pronostiquer les pannes futures. En analysant les tendances subtiles des températures critiques (EGT, huile hydraulique), les algorithmes peuvent anticiper les défaillances avant qu’elles ne deviennent critiques.

Dans ce nouveau paradigme, le capteur de température devient un nœud de données vital pour l’architecture décisionnelle de l’avion. Sa fiabilité et sa précision ne sont plus seulement une exigence opérationnelle, mais une nécessité pour l’intégrité du modèle d’IA lui-même. Une lecture erronée ou une défaillance du capteur crée une lacune dans la chaîne d’information, ce qui pourrait conduire à des pronostics de maintenance erronés, impactant directement la disponibilité de la flotte et la réduction des coûts d’immobilisation.

VII. Conclusion et recommandations stratégiques

Les capteurs de température dans l’industrie aéronautique se définissent par une combinaison unique de contraintes physiques extrêmes et d’exigences métrologiques non négociables.

Leur spécificité repose sur trois piliers fondamentaux :

- Ingénierie des matériaux de survie : L’utilisation de superalliages (Inconel, HASTELLOY) est indispensable pour protéger les éléments sensibles (RTD, TC) contre la chaleur, l’oxydation, l’érosion et les vibrations intenses du moteur.

- Précision systémique et stabilité : La nécessité d’une précision de Classe A (RTD) impose des configurations de câblage complexes (4-fils) pour compenser les erreurs de ligne, tandis que la gestion rigoureuse du blindage est essentielle pour maintenir l’intégrité du faible signal des thermocouples EGT.

- Qualification réglementaire stricte (RTCA DO-160) : Ce standard dicte la conception et le coût du composant en fonction de sa zone d’installation (matrice localisation-qualification), assurant la résistance aux chocs thermiques, à la foudre et aux EMI.

Recommandations stratégiques

Pour les programmes aéronautiques futurs, l’analyse technique conduit aux recommandations suivantes :

- Optimisation des systèmes FOS pour la réduction de masse : Compte tenu des avantages systémiques en termes d’immunité aux EMI et des gains de poids potentiels par l’élimination des câbles blindés lourds, les capteurs à fibre optique (FOS) devraient être intégrés prioritairement dans la conception des nouvelles générations d’aéronefs, en particulier pour les systèmes de surveillance distribuée.

- Standardisation des architectures PHM : L’industrie doit capitaliser sur la haute précision des capteurs existants (RTD et TC) en investissant dans des algorithmes d’Intelligence Artificielle sophistiqués. Cette transition de la maintenance préventive à la maintenance prédictive, basée sur l’analyse des signatures thermiques des fluides et des moteurs, est la clé pour maximiser la disponibilité des aéronefs et réduire les coûts d’exploitation non planifiés.

- Conception intégrée matériaux/qualification : L’ingénierie des capteurs critiques (moteur, TAT) doit être menée en tandem avec la certification DO-160 et les exigences de durée de vie. Le choix initial des superalliages et des mécanismes de protection (comme le dégivrage auto-compensateur) doit être dicté par la catégorie de stress environnemental de la zone d’installation, garantissant ainsi la conformité et la longévité dès le début du cycle de conception.