Section I : Fondements et Champ d’Application de la Norme AMS 2750

1.1. Introduction à l’AMS 2750H et Rôle Stratégique dans l’Aérospatiale

La spécification AMS 2750H, intitulée « Pyrometry, » est une norme technique fondamentale régie par la SAE International (Society of Automotive Engineers, Aerospace Material Specification). Elle établit les exigences pyrométriques obligatoires pour les équipements de traitement thermique utilisés dans le façonnage des matériaux métalliques critiques. Son objectif principal est de garantir que les composants destinés aux secteurs de l’aérospatiale, de la défense et des dispositifs médicaux sont soumis à des cycles thermiques précis et reproductibles, conformément aux spécifications applicables.

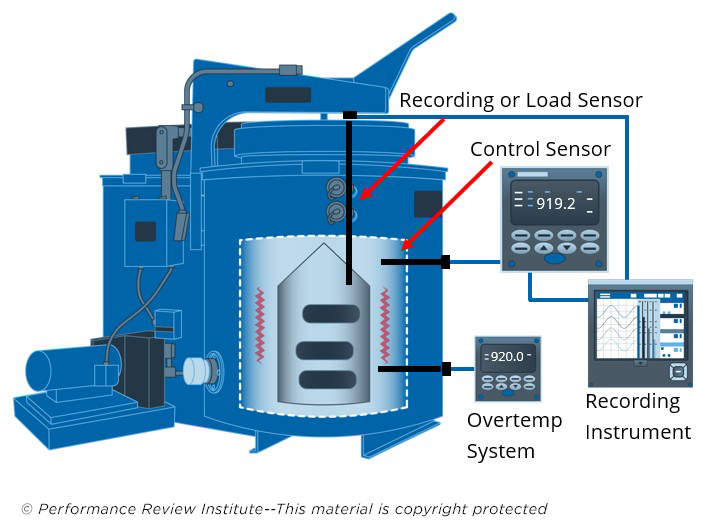

La portée de l’AMS 2750 est exhaustive, couvrant l’ensemble de la chaîne de mesure de la température. Cela inclut les capteurs de température (thermocouples), l’instrumentation de contrôle et d’enregistrement, les procédures de correction, les tests de précision du système (SAT), et les études d’uniformité de température (TUS). Publiée en juillet 2024, l’AMS 2750H est la révision la plus récente, remplaçant la révision G. Cette mise à jour est le résultat d’un cycle de révision périodique visant à intégrer les innovations technologiques et à clarifier les exigences opérationnelles.

1.2. Liens avec les Spécifications Matériaux et les Systèmes Qualité

L’efficacité de l’AMS 2750 dépend de sa relation hiérarchique avec d’autres spécifications. Les normes matériaux ou de processus (telles que l’AMS 2770, l’AMS 2771, l’AMS 2772, et le MIL-H-81200 pour les alliages d’aluminium et de titane) sont celles qui dictent la performance métallurgique attendue. Ces spécifications de matériaux imposent à leur tour la Classe de Four et le Type d’Instrumentation requis pour le traitement thermique. L’AMS 2750 sert donc de norme transverse, définissant précisément comment valider et maintenir l’équipement utilisé pour atteindre ces conditions.

Historiquement, la norme AMS 2750 a été introduite pour mieux définir les spécifications pyrométriques initialement exigées par l’AMS 2770. Le développement de cette spécification de processus transverse démontre que la variabilité des propriétés finales des matériaux est souvent directement liée à des variations de température non mesurées ou non contrôlées. En standardisant la pyrométrie, l’AMS 2750 isole et contrôle cette variable critique, permettant aux spécifications matériaux d’assurer des performances fiables.

De plus, l’AMS 2750 est le pilier central de l’accréditation NADCAP (Performance Review Institute). Les fournisseurs qui cherchent à obtenir l’accréditation en traitement thermique doivent adhérer à la liste de contrôle obligatoire AC7102, qui exige la conformité aux exigences pyrométriques de l’AMS 2750. Il est à noter que la pyrométrie est statistiquement responsable de la majorité des Non-Conformités (NCR) relevées lors des audits Nadcap. Bien que l’AMS 2750 se concentre sur l’aérospatiale, ses principes stricts sont également appliqués dans d’autres cadres réglementaires exigeants, comme la spécification CQI-9 (Automobile).

1.3. Définitions Clés de la Pyrométrie Aérospatiale (AMS 2750H)

La révision H a introduit des clarifications importantes dans la section des définitions, améliorant la précision de la conformité :

- Fréquence/Intervalle (2.4.25) : L’AMS 2750H a clarifié la définition de la fréquence. Il s’agit désormais des jours civils à partir du jour où un étalonnage, un test ou un remplacement de capteur a été effectué jusqu’au jour où le prochain est dû (inclus). Cette précision supprime l’ambiguïté de la version G qui parlait de jours « entre » les tests, simplifiant ainsi la planification de la maintenance.

- Plage de Température de Fonctionnement Qualifiée (2.4.47) : Cette plage est désormais explicitement définie comme étant égale à la plage nominale des points de consigne du TUS. Cela lie intrinsèquement la plage d’utilisation opérationnelle du four aux températures pour lesquelles l’uniformité a été vérifiée avec succès.

- Capteur (Sensor) : La norme définit différents types de capteurs en fonction de leur application : capteurs de contrôle, d’enregistrement, de charge (installés sur les pièces), et ceux utilisés pour le SAT et le TUS.

Section II : Classification des Équipements de Traitement Thermique

La conformité à l’AMS 2750H est structurée autour de deux classifications interdépendantes qui déterminent la rigueur des tests et des exigences : la Classe de Four (tolérance d’uniformité) et le Type d’Instrumentation (précision et redondance de la mesure).

2.1. Classes de Four et Exigences d’Uniformité (TUS)

La Classe de Four définit la Tolérance d’Uniformité de Température (TUS) maximale admissible dans la zone de travail qualifiée. Ces classes vont de la Classe 1 (la plus stricte) à la Classe 6 (la moins stricte), le choix étant dicté par la spécification matériau appliquée au composant.

Le tableau suivant récapitule les classes et les tolérances associées, qui sont validées lors du TUS.

Tableau 2.1: Classes de Four AMS 2750H et Tolérances d’Uniformité (UT)

| Classe de Four | Tolérance d’Uniformité (∘F) | Tolérance d’Uniformité (∘C) |

| 1 | ±5.0 | ±3.0 |

| 2 | ±10.0 | ±6.0 |

| 3 | ±15.0 | ±8.0 |

| 4 | ±20.0 | ±10.0 |

| 5 | ±25.0 | ±14.0 |

| 6 | ±50.0 | ±28.0 |

Le respect de tolérances très serrées, comme celles de la Classe 1 (±3.0 ∘C), est essentiel pour le traitement d’alliages sensibles (comme certains traitements d’aluminium) où de légers écarts de température pourraient compromettre les propriétés mécaniques du matériau final.

2.2. Types d’Instrumentation (A à E) : Rôle et Capacité d’Enregistrement

Le Type d’Instrumentation définit l’architecture pyrométrique, y compris le nombre de capteurs requis par zone de contrôle et le niveau de redondance pour l’enregistrement des données. Plus la Classe de Four est stricte, plus le type d’instrumentation requis doit être précis et redondant.

Tableau 2.2: Exigences Minimales d’Instrumentation par Type (Simplifié)

| Exigence (Fonction) | Type A | Type B | Type C | Type D+ | Type D | Type E |

| Capteur de Contrôle par Zone | X | X | X | X | X | X |

| Enregistrement du Capteur de Contrôle | X | X | X | X | X | |

| Enregistrement des Capteurs Chaud/Froid (TUS) | X | X |

Les systèmes de Type A et C sont considérés comme ayant la plus haute redondance, car ils exigent non seulement un capteur de contrôle et son enregistrement, mais aussi l’utilisation d’au moins deux capteurs d’enregistrement supplémentaires dans chaque zone de contrôle. Ces deux capteurs doivent être positionnés de manière à représenter le point le plus froid et le point le plus chaud réel de la zone de travail, tels qu’identifiés lors du TUS le plus récent.

Il est important de noter que l’AMS 2750H a étendu les types d’instrumentation applicables à la Classe de four 6 (la plus tolérante) pour inclure les types D et E, avec un pourcentage de lecture spécifié à ±1.0%. Auparavant, les exigences étaient souvent moins claires pour cette classe. Cette clarification offre une flexibilité dans la certification d’équipements destinés à des processus moins critiques ou à des étapes transitoires, tout en garantissant un niveau de contrôle pyrométrique documenté.

Section III : Capteurs de Température (Thermocouples) et Leur Gestion

La gestion rigoureuse des thermocouples est essentielle, car ce sont les composants les plus vulnérables à la dérive et aux contaminants. L’AMS 2750H apporte des définitions cruciales pour la classification et la durée de vie de ces capteurs.

3.1. Classification des Capteurs et Définitions (Mise à Jour AMS 2750H)

La révision H a formalisé la distinction entre les capteurs basés sur leur construction et leur environnement d’utilisation.

- Capteurs Consommables (Expendable Sensors) (2.4.21) : Les capteurs dont les thermo-éléments sont exposés à l’environnement du four sont considérés comme consommables. L’AMS 2750H a ajouté une clarification majeure : les capteurs utilisant une isolation en fibre de verre tressée ou en plastique (Téflon, colorants) sont désormais considérés comme consommables même s’ils sont insérés dans un tube de protection fermé. Cette règle est motivée par le fait que, dans un espace confiné, la combustion des additifs de ces isolations peut provoquer une dérive pyrométrique. Cette clarification a un impact direct sur la fréquence de remplacement et les coûts d’exploitation des ateliers utilisant ces matériaux.

- Capteurs Non-Consommables (Non-Expendable Sensors) (2.4.36) : Sont considérés comme non-consommables les capteurs munis d’isolateurs en céramique sur fil nu, insérés dans un tube de protection fermé pour prévenir l’exposition aux contaminants de l’environnement du traitement thermique.

- Thermocouples de Charge (Load TC) : Utilisés pour surveiller la température réelle des pièces ou des matières premières. Les thermocouples de charge en métal noble doivent être réétalonnés au moins tous les 6 mois.

3.2. Durée de Vie Opérationnelle et Limites de Réutilisation

Pour les tests de vérification (SAT et TUS), des limites strictes sont imposées pour garantir que la mesure ne dérive pas :

- Thermocouples Métaux de Base Consommables (SAT/TUS) : La limite maximale est fixée à 30 utilisations. Le décompte est pondéré en fonction de la température maximale atteinte durant le cycle.

Tableau 3.1: Règle de Décompte d’Utilisation des Thermocouples Métaux de Base Consommables (TUS/SAT)

| Plage de Température du Cycle | Nombre d’Utilisations Comptabilisées | Limite Maximale d’Utilisations (Global) |

| Inférieure à 1200 ∘F (650 ∘C) | 1 utilisation | 30 utilisations |

| 1200 ∘F à 1800 ∘F (650 ∘C à 980 ∘C) | 2 utilisations | 30 utilisations |

| Supérieure à 1800 ∘F (980 ∘C) | 1 utilisation (Usage Unique) | 1 utilisation |

Thermocouples Métaux Non-Consommables (TUS/SAT) (3.1.7.5) : La révision H impose une limite ferme de 270 utilisations pour les capteurs non-consommables utilisés pour les SAT et les TUS. Ce remplacement d’une référence complexe à un tableau par une limite fixe simplifie grandement la gestion de l’inventaire et la planification de la maintenance préventive pour les opérateurs.

3.3. Étalonnage, Points de Test et Traçabilité

Pour améliorer la précision des corrections appliquées aux lectures, l’AMS 2750H exige une plus grande densité de points d’étalonnage. Pour tous les capteurs, l’agence d’étalonnage doit fournir des points de test dont l’espacement n’excède pas 250 ∘F ou 140 ∘C. Cette exigence garantit une meilleure courbe de correction sur la plage de fonctionnement réelle.

En matière de traçabilité, la révision H a renforcé les exigences d’enregistrement. Pour les capteurs réutilisés, le numéro de lot, la température et le compte d’utilisation doivent être enregistrés pour chaque cycle. De même, si les capteurs de charge sont remplacés après un usage unique, le numéro de lot doit être enregistré et traçable à la charge traitée. Le suivi de ce compte d’utilisation (2.4.84) est facilité par des exemples clairs fournis dans la norme.

Section IV : Instrumentation, Tests de Précision du Système (SAT) et Correction

4.1. Exigences d’Acquisition de Données et de Précision Temporelle

L’AMS 2750H met l’accent sur la fidélité de l’enregistrement des données, en particulier pour les cycles thermiques rapides.

- Collecte de Données des Cycles Courts (3.2.1.4.1) : Pour les cycles de traitement thermique où le temps de maintien à température est inférieur à 6 minutes, la fréquence de collecte des données doit être inférieure ou égale à une fois par minute. Cette exigence garantit que les étapes transitoires rapides, cruciales pour certains matériaux, sont échantillonnées avec suffisamment de granularité pour confirmer la conformité au profil thermique.

- Exactitude de la Synchronisation de l’Heure (3.2.3.16) : La précision de l’enregistrement temporel a été affinée. Pour les instruments d’enregistrement numériques, l’exactitude doit être de ±1 min/h. De plus, l’AMS 2750H ajoute l’exigence de ±1 sec/min pour les dispositifs de chronométrage externes.

4.2. Le Test d’Exactitude du Système (SAT)

Le SAT est un test simple mais essentiel visant à comparer la lecture du système de contrôle et d’enregistrement (thermocouple et instrument) avec un thermocouple étalon primaire ou secondaire distinct.

L’AMS 2750H a introduit une clarification procédurale importante concernant les capteurs de charge. Il est précisé que les capteurs de charge ne sont pas tenus d’être en contact avec les pièces, matières premières ou toute représentation de la charge pendant l’exécution du SAT (3.4.1.2.1). Cela permet de concentrer le test uniquement sur l’exactitude de la chaîne de mesure pyrométrique du four lui-même.

4.3. Gestion des Décalages (Offsets) et Facteurs de Correction

La norme AMS 2750H a renforcé les règles concernant l’application des facteurs de correction dérivés de l’étalonnage, afin de prévenir les erreurs d’approximation mathématique :

- Augmentation du Décalage pour la Trempe/Réfrigération (3.2.6.1.2) : Reconnaissant les difficultés inhérentes à la mesure précise dans des environnements très froids ou subissant des gradients rapides, le décalage de correction cumulatif maximal autorisé pour les instruments de réfrigération et de trempe a été augmenté à ±6.0 ∘C (±10.0 ∘F).

- Interdiction Stricte de l’Extrapolation (3.2.3.18.1) : L’extrapolation des facteurs de correction au-dessus de la température d’étalonnage la plus élevée ou en dessous de la température la plus basse est désormais interdite, sauf si elle est effectuée par des organismes de normalisation internationalement reconnus (comme le NIST). Cette règle force les utilisateurs à lier rigoureusement leur « plage de fonctionnement qualifiée » aux températures réelles pour lesquelles l’équipement a été vérifié par l’étalonnage.

- Règles d’Interpolation (3.2.3.18.2) : L’interpolation des facteurs de correction entre deux points d’étalonnage connus est autorisée en utilisant la méthode linéaire. Alternativement, le facteur de correction du point d’étalonnage le plus proche peut être utilisé, à condition que la méthode sélectionnée soit documentée et appliquée de manière cohérente.

- Évaluation Documentée des Nouveaux Décalages (3.2.6.1.8) : Toute mise en œuvre ou modification d’un décalage de correction ou de modification doit faire l’objet d’une évaluation formelle. Des preuves objectives doivent être documentées pour démontrer que cette nouvelle valeur de décalage n’entraînerait pas la défaillance d’un autre test (SAT ou TUS) sur l’ensemble de la plage de température de fonctionnement qualifiée.

Section V : Enquêtes d’Uniformité de Température (TUS)

Le TUS est une vérification périodique qui confirme que la zone de travail de l’équipement respecte la Tolérance d’Uniformité de Température (UT) exigée par sa Classe de Four.

5.1. Objectif et Flexibilité TUS

Le TUS est réalisé en utilisant des thermocouples mobiles, installés sur un cadre dans la zone de travail, pour mesurer les variations spatiales de température. Les résultats de cette enquête sont cruciaux, car ils permettent d’identifier les points les plus chauds et les plus froids de l’enceinte, où les capteurs d’enregistrement permanents doivent être positionnés (pour les systèmes Type A et C).

La fréquence du TUS dépend de la Classe de Four et du Type d’Instrumentation (par exemple, un four de Classe 2 avec instrumentation Type B nécessite un TUS mensuel). La norme encourage toutefois la stabilité opérationnelle : si un four réussit un nombre désigné de TUS consécutifs (historiquement quatre), l’intervalle de test requis peut être étendu (par exemple, de mensuel à trimestriel). Cette flexibilité réduit les coûts et les temps d’arrêt pour les équipements démontrant une performance thermique exceptionnelle.

5.2. Critère d’Uniformité 1/2 TUT et Décalage de Modification (AMS 2750H)

La révision H a apporté une modification importante concernant la relocalisation des capteurs d’enregistrement chaud et froid (pour les instruments de Type A et C).

- Exemption de Relocalisation (3.5.15.2) : La relocalisation des capteurs d’enregistrement n’est pas requise si les résultats du TUS ne dépassent pas une moitié (1/2) de la tolérance d’uniformité maximale applicable à la Classe de Four. Ce critère de performance, basé sur le fait que la déviation totale soit deux fois meilleure que le minimum requis, récompense les fours dotés d’une stabilité thermique supérieure et réduit les interruptions coûteuses liées aux ajustements physiques.

- Utilisation du Décalage de Modification TUS : Pour aider à respecter cette exigence de 21 TUT, l’AMS 2750H autorise l’utilisation d’un décalage de modification TUS. Cet ajustement numérique vise à « centrer » la distribution thermique par rapport au point de consigne nominal, assurant que les résultats de l’uniformité restent dans la plage spécifiée.

Section VI : Conformité et Assurance Qualité (NADCAP AC7102)

6.1. Le Cadre de l’Audit et la Pyrométrie

Le programme NADCAP, géré par le Performance Review Institute (PRI), fournit le cadre d’assurance qualité pour les procédés spéciaux, dont le traitement thermique. L’obtention de l’accréditation AC7102 est conditionnelle à la démonstration de la conformité à l’AMS 2750.

Les échecs d’audit NADCAP sont rarement dus à une défaillance catastrophique de l’équipement ; ils sont majoritairement attribuables à des déficiences pyrométriques et procédurales. L’accréditation repose sur la preuve que l’utilisateur final maintient son équipement, suit les directives AMS 2750, dispose d’instructions de travail appropriées, et tient à jour des enregistrements traçables pour assurer la répétabilité du processus.

6.2. Exigences de Documentation et Traçabilité

La traçabilité numérique et documentaire est renforcée dans l’AMS 2750H :

- Statut d’Étalonnage (3.2.5.1) : Alors que les révisions précédentes exigeaient une étiquette apposée sur ou à proximité de l’instrument, l’AMS 2750H exige désormais que le statut d’étalonnage le plus récent soit facilement accessible à ou à proximité de l’équipement de traitement thermique. Cela reconnaît la transition vers des systèmes d’enregistrement électroniques et des dossiers de maintenance centralisés.

- Périodes Hors Service (3.7) : La norme exige que les périodes où l’équipement est jugé « hors service » soient documentées dans les dossiers de pyrométrie. L’équipement doit être retiré du service s’il dépasse la date d’échéance d’un test après l’expiration des jours de prolongation.

- Arrondi (3.8) : L’AMS 2750H simplifie les règles d’arrondi, l’autorisant à 0.1 ∘F ou 0.1 ∘C conformément à ASTM E29 ou à d’autres normes internationales équivalentes, à condition que la méthode choisie soit documentée et appliquée de manière cohérente.

6.3. Contrôle des Prestataires de Services Tiers

Une clarification majeure dans l’AMS 2750H (4.2) concerne les prestataires de services de pyrométrie externes : l’exigence d’accréditation ISO/IEC 17025 s’applique désormais clairement aux fournisseurs tiers effectuant des étalonnages ou des tests (y compris SAT et TUS) sur le site de l’utilisateur ou dans leur propre laboratoire. Cette mesure étend la chaîne de responsabilité qualité, garantissant que même les services externalisés respectent les normes d’exactitude et de traçabilité requises par l’industrie aérospatiale.

Section VII : Analyse Détaillée des Modifications Clés de l’AMS 2750H (Juillet 2024)

La révision AMS 2750H est caractérisée par une attention accrue portée à la précision métrologique et à la gestion des données numériques. Le tableau suivant synthétise les changements critiques par rapport à la révision G.

Tableau 7.1: Synthèse Comparative des Modifications Critiques de l’AMS 2750H (vs. Rév. G)

| Domaine Technique | AMS 2750G (Ancien) | AMS 2750H (Nouveau) | Justification Opérationnelle |

| Définition du Capteur Consommable | Basée sur l’exposition des thermo-éléments. | Inclut isolation en fibre de verre/plastique, même en tube fermé. | Prévention de la dérive due aux contaminants volatils dans les espaces confinés. |

| Décalage Correction Max (Trempe/Réfrigération) | ±2.8 ∘C (±5.0 ∘F). | ±6.0 ∘C (±10.0 ∘F). | Reconnaissance et acceptation réaliste des défis de mesure en environnements thermiques rapides/froids. |

| Espacement des Points d’Étalonnage (TC) | Généralement défini. | Écart maximum de 140 ∘C (250 ∘F) entre les points. | Améliore la précision de la courbe de correction et l’exactitude des facteurs appliqués sur toute la plage. |

| Durée de Vie TC Non-Consommable (TUS/SAT) | Référence à une Table 6 complexe. | Limite fixe de 270 utilisations. | Simplification de la gestion de la conformité et de la planification de la maintenance préventive. |

| Collecte de Données (Cycles < 6 min) | Exigence générale. | Intervalle de collecte ≤1 fois par minute requis. | Assure une haute fidélité pour la traçabilité des temps de maintien brefs. |

| Extrapolation des Facteurs de Correction | Implicite ou non détaillé. | Interdite sauf organismes de normalisation reconnus. | Sécurise les processus en dehors de la plage de température vérifiée. |

| Statut d’Étalonnage | Étiquette apposée sur ou près de l’instrument. | Statut doit être facilement accessible à ou près de l’équipement. | Facilite la transition vers les systèmes de gestion des dossiers numériques. |

Les changements démontrent une tendance à une plus grande rigueur métrologique. Par exemple, l’interdiction de l’extrapolation force l’opérateur à s’assurer que la plage de température de fonctionnement qualifiée est entièrement couverte par des points d’étalonnage valides, empêchant l’application de corrections non vérifiées.

Section VIII : Conclusion et Recommandations Opérationnelles

8.1. Synthèse et Importance des Exigences H

La norme AMS 2750H est l’incarnation d’une approche mature de la qualité dans le traitement thermique aérospatial. Elle ne se contente pas de maintenir les exigences de sécurité antérieures, mais les élève en imposant une traçabilité numérique plus fine, des critères de performance plus stricts (comme la règle du 21 TUT), et une clarification des zones d’ambiguïté opérationnelle (comme la définition des capteurs consommables). La norme signale une orientation claire vers des systèmes d’acquisition de données plus précis et une gestion des capteurs rigoureusement contrôlée.

8.2. Conseils pour la Transition et la Préparation à l’Audit

Pour les opérateurs de traitement thermique, la transition vers l’AMS 2750H nécessite une révision procédurale immédiate :

- Mise à Jour des Procédures Internes : Il est impératif de réviser les instructions de travail pour intégrer les nouvelles définitions de capteurs (consommables vs. non-consommables) et les protocoles de décompte d’utilisation (limite de 30 ou 270 utilisations). Les procédures de collecte de données doivent également être adaptées pour garantir l’échantillonnage à haute fréquence des cycles courts (< 6 minutes).

- Audit des Partenaires d’Étalonnage : Il est crucial de vérifier que tous les laboratoires d’étalonnage et les prestataires de services pyrométriques tiers sont accrédités ISO/IEC 17025 et que leurs certificats d’étalonnage respectent la nouvelle exigence d’espacement maximal de 140 ∘C entre les points.

- Exploitation des Exemptions TUS : Les entreprises dont les équipements montrent une excellente uniformité (résultats TUS dans le 21 TUT) doivent documenter cette performance pour justifier l’exemption de relocalisation des capteurs d’enregistrement. De plus, l’utilisation documentée d’un décalage de modification TUS peut être envisagée pour optimiser le centrage thermique du four.

En conclusion, la conformité à l’AMS 2750H est plus qu’une simple exigence réglementaire pour l’accréditation NADCAP ; c’est un indicateur direct de la maturité du système qualité et de la fiabilité intrinsèque des composants critiques produits. La maîtrise de ces exigences assure la traçabilité complète de l’historique thermique des matériaux, garantissant ainsi la sécurité et la performance finales dans les applications aérospatiales.