Dans un monde où la précision de mesure peut faire la différence entre une production optimale et une défaillance coûteuse, ces petits dispositifs jouent un rôle crucial. Effectivement, la fiabilité des processus industriels dépend souvent de notre capacité à contrôler avec exactitude les variations de température.

Ces capteurs de température se distinguent par leur réactivité et leur adaptabilité à diverses conditions. Particulièrement dans les environnements extrêmes, le capteur haute température devient un allié indispensable pour assurer la sécurité et la performance des équipements. Grâce à leur principe de fonctionnement basé sur la variation de résistance électrique, les thermistances offrent une solution à la fois économique et précise pour la régulation thermique.

Dans ce guide expert, nous explorerons en détail le fonctionnement des thermistances, leurs différentes classifications, ainsi que leurs applications industrielles spécifiques. Nous examinerons également les configurations optimales pour leur intégration dans les circuits et, finalement, les avantages concrets qu’elles apportent à l’optimisation des processus industriels. Que vous soyez ingénieur, technicien ou responsable de maintenance, ce guide vous fournira les connaissances nécessaires pour maîtriser ces composants essentiels.

Principe de fonctionnement des thermistances dans les systèmes industriels

Au cœur des systèmes industriels, les thermistances fonctionnent selon un principe électrique fondamental : leur résistance varie de manière prévisible en fonction de la température. Ces composants semi-conducteurs constituent une solution précise et fiable pour mesurer et contrôler les températures dans divers environnements industriels.

Variation de la résistance selon la température

Les thermistances sont des composants électroniques dont la résistance électrique change significativement avec les variations thermiques. Cette propriété en fait des capteurs de température particulièrement sensibles. Deux comportements distincts caractérisent les thermistances :

Pour les thermistances CTN (Coefficient de Température Négatif), la résistance diminue lorsque la température augmente. Ce phénomène se produit de façon relativement uniforme, permettant une mesure précise des changements thermiques. Les applications à températures relativement basses (entre -55°C et 70°C) utilisent généralement des thermistances CTN de résistance plus faible (2252 à 1000 Ω).

À l’inverse, les thermistances CTP (Coefficient de Température Positif) voient leur résistance augmenter avec la température. Cependant, ce comportement n’est pas toujours linéaire. Notamment, les CTP à base de titanate de baryum présentent une augmentation brutale de résistance dans un domaine étroit de température, puis une diminution progressive au-delà de cette zone.

Dans les environnements industriels, cette sensibilité aux variations thermiques permet aux thermistances de détecter rapidement les changements de température, offrant ainsi une réactivité supérieure à d’autres capteurs.

Utilisation de l’équation de Steinhart-Hart pour les NTC

Pour modéliser avec précision le comportement des thermistances CTN, l’équation de Steinhart-Hart s’avère particulièrement efficace. Cette relation mathématique décrit la correspondance entre la température et la résistance d’une thermistance CTN sur toute sa plage de fonctionnement.

L’équation se présente généralement sous cette forme : 1/T = A + B×ln(R) + C×(ln(R))³

Où T représente la température en Kelvin, R la résistance de la thermistance, et A, B, C sont des coefficients empiriques déterminés par des mesures expérimentales.

Contrairement aux équations simplifiées fournies par certains fabricants, qui ne sont précises que sur des intervalles limités, l’équation de Steinhart-Hart offre une modélisation fiable sur l’ensemble de la plage de température d’utilisation. Par conséquent, elle constitue un outil essentiel pour les applications industrielles exigeant une grande précision.

Pour déterminer les coefficients A, B et C, il suffit de connaître trois points de fonctionnement (température/résistance) et de résoudre un système d’équations à trois inconnues. De nombreux fabricants publient directement ces coefficients dans leurs fiches techniques.

Point de Curie et comportement des PTC

Les thermistances CTP présentent une caractéristique remarquable : le point de Curie. Il s’agit d’une température critique à laquelle la résistance de la thermistance CTP augmente drastiquement. Ce seuil est généralement défini comme la température à laquelle la résistance double par rapport à sa valeur à 25°C.

En dessous du point de Curie, la thermistance CTP se comporte de façon similaire aux thermistances CTN, avec une légère diminution de la résistance lorsque la température augmente. Toutefois, au-delà de ce point, la résistance augmente brutalement.

Ce phénomène s’explique par la structure des matériaux CTP, constitués de nombreux microcristaux. Aux interfaces de ces cristaux (joints de grains), des barrières se forment, empêchant le mouvement des électrons. À basse température, la constante diélectrique élevée permet aux électrons de circuler librement. Cependant, à haute température, cette constante diminue considérablement, provoquant une augmentation spectaculaire de la résistance.

Cette propriété unique fait des thermistances CTP d’excellents composants pour la protection contre les surintensités ou les surchauffes dans les systèmes industriels, fonctionnant effectivement comme des fusibles réarmables.

Classification technique : NTC vs PTC

Les thermistances se distinguent principalement en deux catégories, chacune avec ses caractéristiques propres et ses domaines d’application spécifiques. Cette classification fondamentale détermine leur comportement face aux variations de température et, par conséquent, leur utilisation optimale dans les systèmes industriels.

Thermistances NTC : fonctionnement et usages

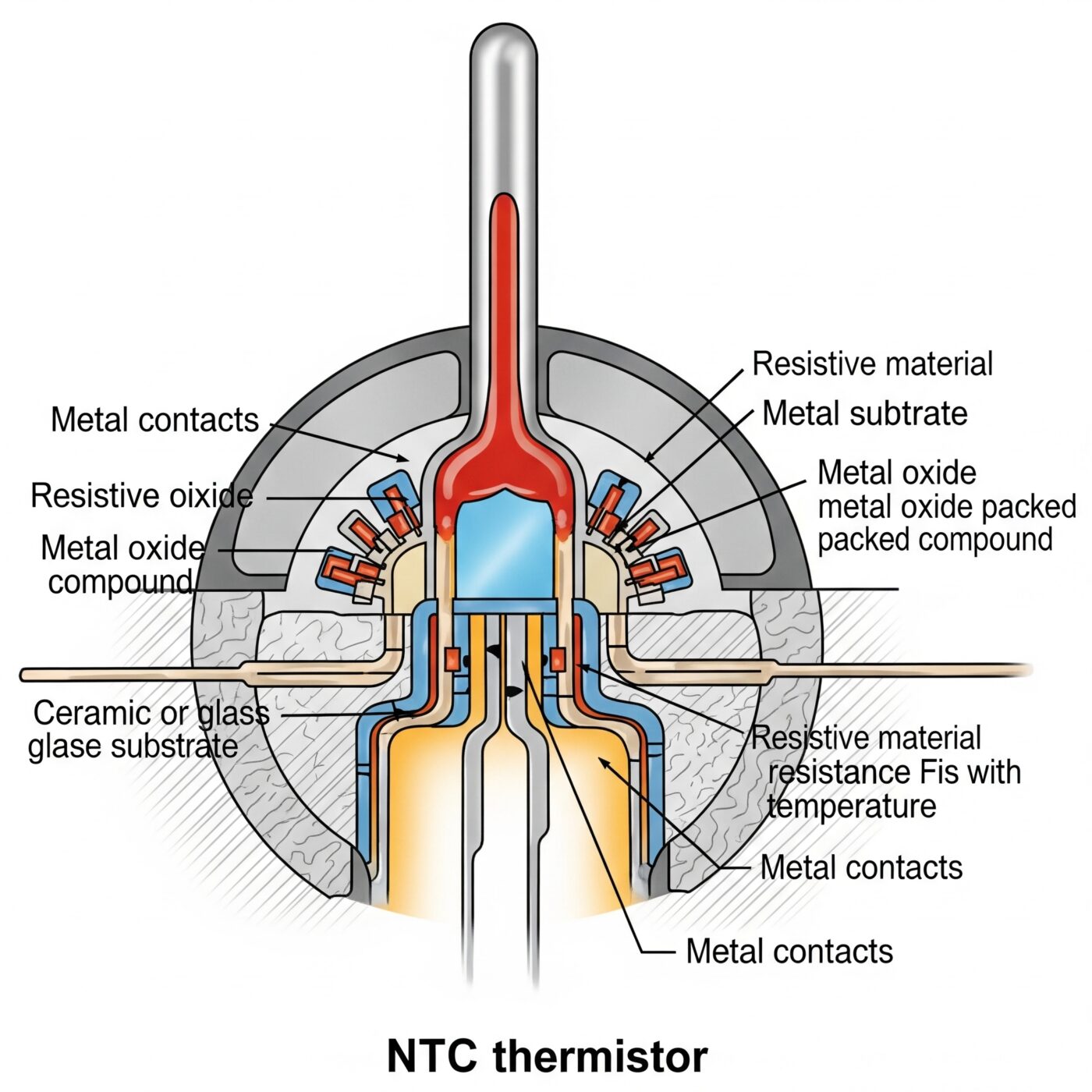

Les thermistances NTC (Negative Temperature Coefficient) présentent une résistance qui diminue de façon relativement uniforme lorsque la température augmente. Fabriquées à base d’oxydes de métaux de transition comme le manganèse, le cobalt, le cuivre et le nickel, ces composants semi-conducteurs offrent une sensibilité thermique exceptionnelle.

Leur plage d’utilisation est remarquablement étendue, allant de -200°C à +1000°C, ce qui les rend particulièrement polyvalentes dans divers environnements industriels. Les résistances nominales des thermistances NTC varient généralement de quelques ohms à une centaine de kilohms, permettant ainsi une grande flexibilité d’intégration.

Le comportement des NTC est gouverné par l’équation de Steinhart-Hart, qui modélise leur réponse non linéaire à la température. Cette caractéristique leur confère une sensibilité très élevée aux faibles températures, bien que cette sensibilité diminue considérablement à mesures hautes.

Dans l’industrie, les thermistances NTC sont principalement utilisées pour :

- La mesure et le contrôle précis de la température dans les processus industriels

- La limitation d’impulsions transitoires dans les circuits électroniques

- La mesure de flux de liquides dans les systèmes hydrauliques

- Les dispositifs médicaux et les systèmes de climatisation

Pour les applications à températures relativement basses (entre -55°C et 70°C), on privilégie généralement des thermistances de résistance plus faible (2252 à 1000 Ω) afin d’optimiser la précision des mesures.

Thermistances PTC : fonctionnement et usages

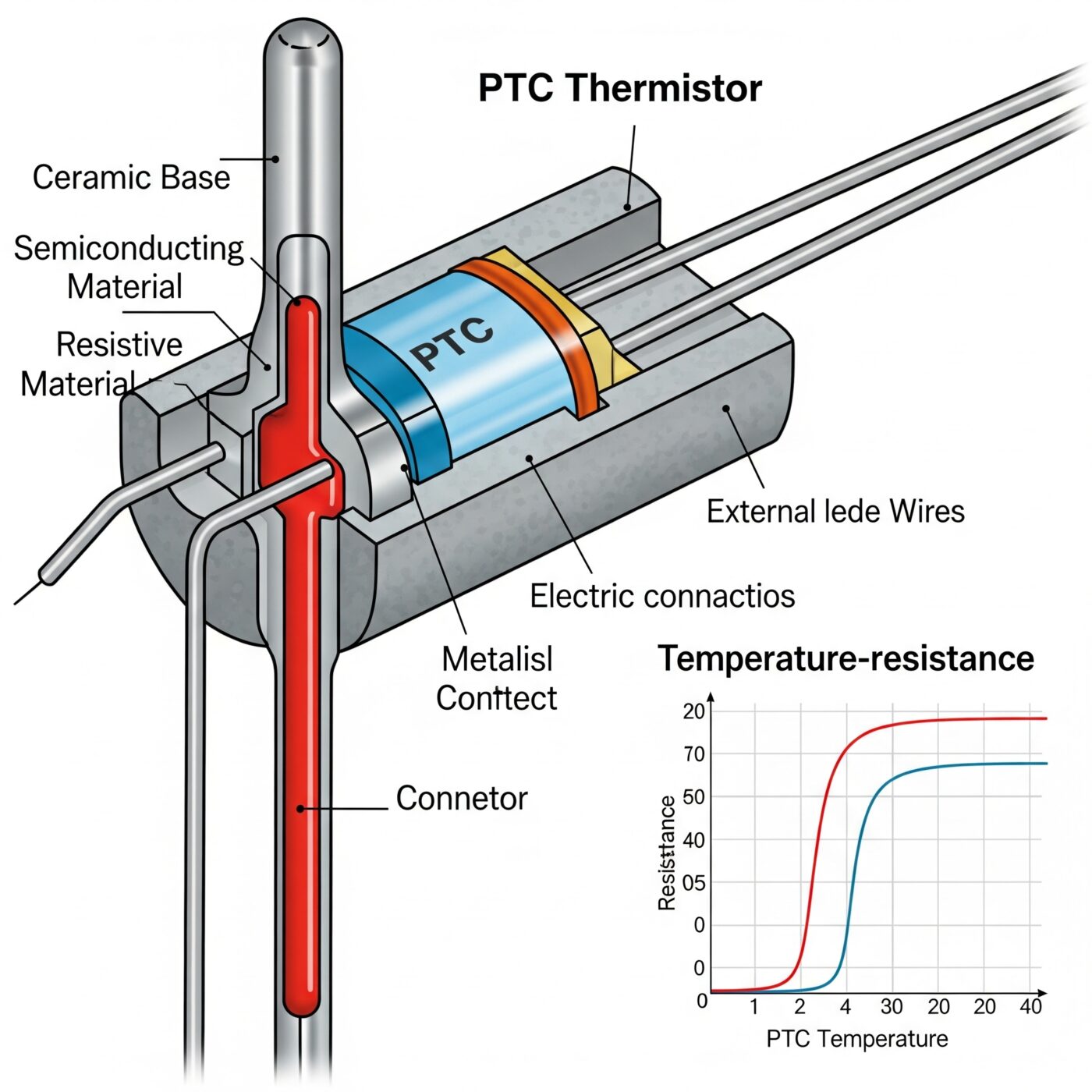

Les thermistances PTC (Positive Temperature Coefficient) fonctionnent selon le principe inverse : leur résistance augmente avec l’élévation de la température. Contrairement aux NTC, les PTC présentent souvent une augmentation brutale de résistance dans un domaine étroit de température, notamment autour du point de Curie.

On distingue deux types principaux de thermistances PTC :

- Celles fabriquées à base de titanate de baryum, dont la valeur augmente fortement dans un domaine étroit de température, puis diminue progressivement au-delà de cette zone

- Les PTC polymère-carbone, dont la valeur augmente aussi brutalement mais sans diminution au-delà du seuil critique

Les PTC sont particulièrement appréciées pour leur capacité d’autorégulation. En effet, lorsque la température dépasse la température nominale (TN), un changement de température de seulement 10°K peut entraîner une variation de résistance de plus d’1 kOhm. Cette propriété en fait d’excellents protecteurs thermiques.

Dans les environnements industriels, les thermistances PTC sont principalement employées pour :

- La protection des composants (moteurs, transformateurs) contre les surchauffes

- La prévention des surintensités dans les circuits électriques

- La détection de niveau de liquide

- Les chauffages autorégulants

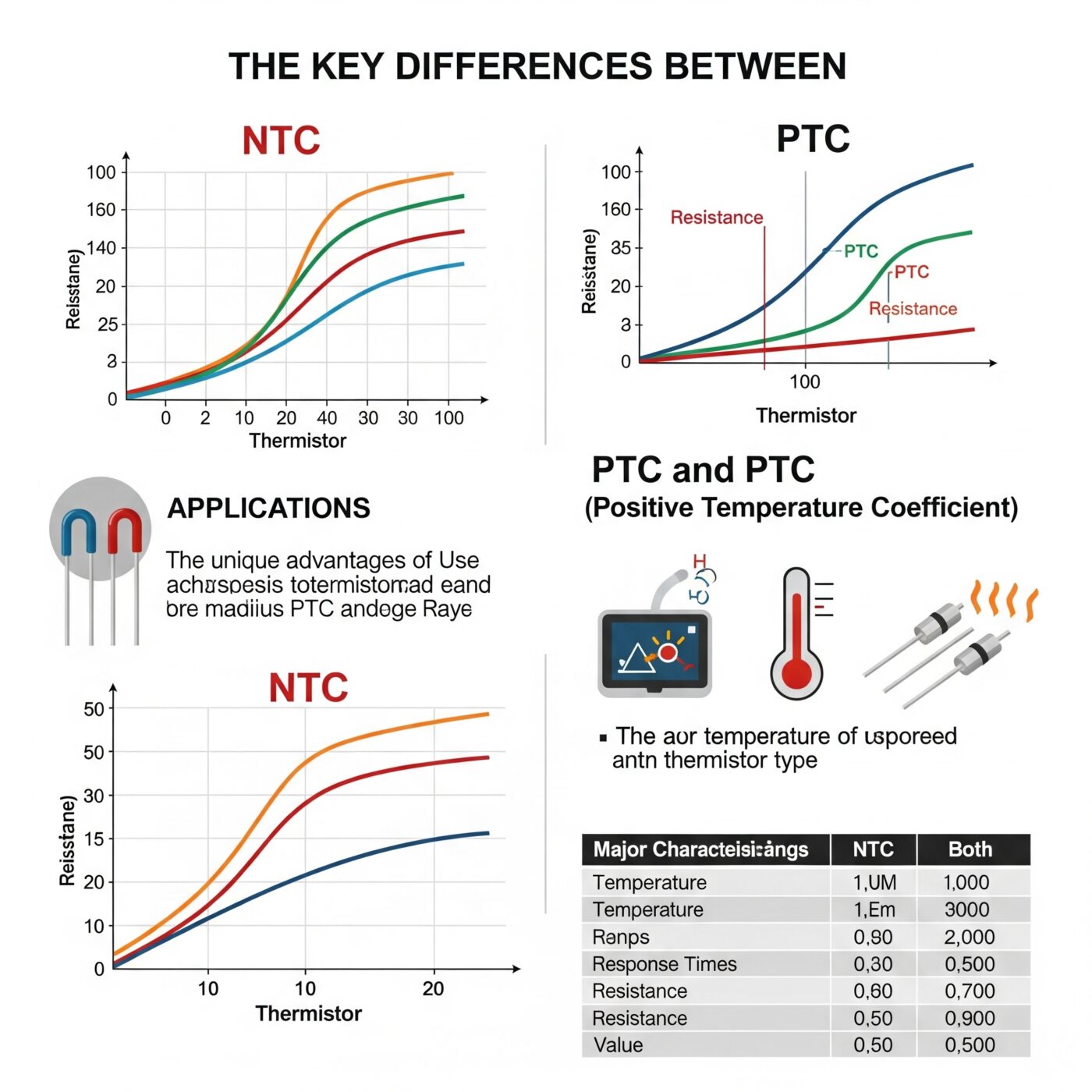

Comparaison des courbes de réponse thermique

Les courbes caractéristiques des thermistances NTC et PTC ne sont pas des « images miroirs » complémentaires, mais présentent plutôt des comportements distincts et non linéaires. Alors que la courbe NTC montre une décroissance exponentielle de la résistance avec l’augmentation de température, la courbe PTC présente une légère décroissance suivie d’une augmentation brutale au-delà du point de Curie.

Cette différence fondamentale de comportement oriente le choix selon l’application visée. Les NTC sont généralement préférées pour les mesures précises de température en raison de leur grande sensibilité et de leur réponse rapide aux variations thermiques. Par ailleurs, les PTC s’avèrent idéales pour les applications de protection et de sécurité, où leur comportement autorégulateur peut prévenir les défaillances catastrophiques.

Le tableau suivant synthétise les principales différences entre ces deux types de thermistances :

| Caractéristique | NTC | PTC |

|---|---|---|

| Sensibilité | Élevée aux faibles températures | Élevée aux hautes températures |

| Réponse | Rapide | Graduelle |

| Application typique | Mesure de température | Protection contre surintensité |

| Stabilité | Moins stable à haute température | Plus stable à haute température |

En définitive, le choix entre thermistances NTC et PTC dépend essentiellement des exigences spécifiques de l’application industrielle, notamment en termes de précision de mesure, de plage de température et de fonction de protection recherchée.

Applications industrielles des thermistances

Les thermistances jouent un rôle crucial dans de nombreux secteurs industriels grâce à leur capacité de mesure précise et leur adaptabilité. Leur utilisation s’étend à diverses applications où la maîtrise de la température constitue un facteur déterminant pour la qualité, la sécurité et l’efficacité des processus.

Surveillance thermique dans les fours industriels

Dans les fours industriels, les thermistances permettent une surveillance continue des conditions thermiques. L’analyse thermographique régulière aide à suivre l’évolution du réfractaire et à évaluer la pertinence des arrêts techniques programmés. Les thermistances NTC sont particulièrement utilisées pour la surveillance et le contrôle de la température, offrant une rétroaction précise pour maintenir les conditions optimales.

Ces capteurs de température contribuent notamment à l’augmentation de la durée de vie des éléments chauffants, à l’amélioration du rendement énergétique et à la prévention des surchauffes. Dans certains cas, ils fonctionnent également comme mesures de sécurité en déclenchant des alertes ou en coupant automatiquement le système si la température dépasse un seuil critique.

Régulation de température dans les systèmes CVC

Les équipements de chauffage, ventilation et climatisation (CVC) utilisent des capteurs à thermistance CTN pour mesurer la température dans les commandes et les processus du bâtiment. Cette intégration permet d’améliorer considérablement le rendement énergétique et la précision du contrôle.

Par ailleurs, les systèmes CVC industriels emploient ces composants pour contrôler la température de l’air ou des fluides dans les grandes structures commerciales. Ainsi, ils contribuent au maintien de conditions de travail confortables tout en optimisant la consommation d’énergie.

Contrôle thermique dans les échangeurs de chaleur

Les échangeurs de chaleur, dispositifs essentiels qui transfèrent la chaleur entre différents fluides, bénéficient également de l’intégration des thermistances. Ces capteurs mesurent avec précision la température des liquides lorsqu’ils sont chauffés ou refroidis.

Ces données sont ensuite utilisées pour optimiser l’efficacité du transfert thermique et maintenir une température constante. La surveillance et le contrôle de température sont fondamentaux pour garantir l’efficacité, la sécurité et les performances de ces systèmes largement utilisés dans la production d’énergie, le traitement chimique et la réfrigération.

Utilisation dans les chambres environnementales

Les chambres d’essai environnementales, conçues pour tester des produits dans des conditions extrêmes, emploient systématiquement des thermistances pour assurer un contrôle précis de la température. Ces environnements contrôlés permettent aux fabricants de vérifier leurs produits avant expédition.

La température dans ces chambres est régulée par un radiateur électrique pour le chauffage et un groupe frigorifique pour le refroidissement. Disponibles dans des capacités allant de 20 à 400 000 litres, ces installations peuvent accueillir des équipements de toutes tailles, jusqu’à un camion entier. Cette approche offre une méthode fiable pour reproduire les performances d’un produit tout au long de son cycle de vie et générer des résultats précis.

Configurations et intégration dans les circuits

L’intégration efficace des thermistances dans les circuits électroniques constitue une étape déterminante pour assurer leur performance optimale. Le choix du type de boîtier, la méthode de montage et l’interface avec les systèmes de contrôle influencent directement la précision et la fiabilité des mesures thermiques.

Thermistances CMS vs à fils : choix selon l’environnement

Les thermistances sont disponibles en deux configurations principales qui répondent à des besoins d’installation spécifiques. D’une part, les thermistances à montage en surface (CMS) se caractérisent par leur faible masse thermique, permettant une réponse rapide aux variations de température. Ces composants, disponibles dans des boîtiers compacts comme le format 0402 et 0603, s’avèrent particulièrement adaptés aux espaces restreints.

D’autre part, les thermistances à fils sont généralement équipées de conducteurs en cuivre massif ou en alliage de cuivre de très petit diamètre (#32AW ou 0,008″), souvent étamés pour faciliter les connexions. Cette configuration convient parfaitement aux applications nécessitant une mesure à distance ou dans des environnements difficiles d’accès.

Le choix entre ces deux options dépend essentiellement de l’environnement d’utilisation :

- Pour les environnements à forte humidité et haute température, les thermistances CMS d’EPCOS/TDK offrent une excellente stabilité à long terme

- Pour les applications nécessitant une détection à distance, les composants à fils traversants soudés à l’extrémité d’une paire de conducteurs représentent une solution pratique

Montage série/parallèle pour la protection thermique

La configuration des thermistances dans un circuit influence directement leur comportement et leur efficacité. En montage série, les thermistances CTN fonctionnent efficacement comme limiteurs de courant d’appel. Au démarrage, leur résistance initiale élevée limite le courant, puis diminue progressivement à mesure que le composant s’échauffe.

Par ailleurs, le montage en parallèle permet d’optimiser la linéarité de la réponse. Notamment, l’ajout d’une résistance parallèle à une thermistance CTN dans un diviseur de tension améliore la linéarité autour d’une température spécifique. Cette configuration s’avère particulièrement utile pour obtenir des mesures plus précises dans une plage de température donnée.

Compatibilité avec microcontrôleurs et automates

L’intégration des thermistances avec les systèmes de contrôle modernes repose principalement sur des circuits de conditionnement appropriés. La méthode la plus simple consiste à utiliser un diviseur de tension, où la thermistance peut constituer soit la branche supérieure, soit la branche inférieure. Cette configuration génère une tension analogique proportionnelle à la température.

Pour améliorer la stabilité du système, l’utilisation d’un amplificateur opérationnel en suiveur de tension est recommandée. Ce montage isole la thermistance de l’impédance d’entrée du microcontrôleur ou du convertisseur analogique-numérique, garantissant ainsi des mesures plus précises.

Les thermistances CTN, dont la résistance varie en fonction de la température, se connectent typiquement aux entrées analogiques des cartes Arduino ou autres automates programmables. Cette compatibilité simplifie considérablement l’intégration dans les systèmes industriels existants.

Avantages pour l’optimisation industrielle

L’adoption des thermistances dans les processus industriels génère des avantages économiques et techniques considérables. Ces bénéfices se manifestent particulièrement dans trois domaines stratégiques : la maintenance, la précision et la résistance aux conditions extrêmes.

Réduction des coûts de maintenance

L’utilisation des thermistances comme composants de surveillance thermique permet une diminution significative des coûts de maintenance. Grâce à leur capacité de détection précoce des anomalies thermiques, ces capteurs contribuent à la prévention des pannes imprévues. Par conséquent, les interventions correctives coûteuses sont remplacées par une maintenance préventive mieux planifiée.

La durabilité intrinsèque des thermistances constitue également un facteur d’économie. En effet, leur simplicité structurelle, sans pièces mobiles susceptibles de s’user, garantit une longévité supérieure par rapport à d’autres technologies de mesure. Cette fiabilité se traduit par un taux de remplacement réduit et, donc, par des économies substantielles sur le long terme.

Par ailleurs, l’intégration de ces capteurs dans un système de surveillance continue permet l’optimisation des cycles de maintenance selon les besoins réels plutôt que selon un calendrier prédéfini. Ainsi, les interventions techniques deviennent plus ciblées et moins fréquentes.

Amélioration de la précision de régulation

Les thermistances offrent une précision remarquable dans la régulation thermique des processus industriels. Leur sensibilité élevée aux variations de température permet un contrôle fin des paramètres thermiques, notamment dans les applications exigeant une stabilité optimale.

Cette précision accrue se manifeste par une meilleure qualité des produits finis, particulièrement dans les industries où la température joue un rôle déterminant sur les caractéristiques du produit final. De plus, une régulation thermique précise contribue à l’uniformité des lots de production, réduisant ainsi les taux de rejet et les pertes matérielles.

En outre, l’exactitude des mesures fournies par les thermistances permet d’optimiser la consommation énergétique des installations. Les systèmes de chauffage ou de refroidissement fonctionnent uniquement lorsque nécessaire et avec l’intensité appropriée, ce qui génère des économies d’énergie substantielles.

Fiabilité accrue dans les environnements extrêmes

Les capteurs à thermistance démontrent une robustesse exceptionnelle face aux conditions industrielles difficiles. Leur résistance aux vibrations, aux chocs mécaniques et aux interférences électromagnétiques en fait des composants idéaux pour les environnements industriels exigeants.

Dans les applications à haute température, les thermistances spécialisées maintiennent leur performance et leur précision, même après exposition prolongée à des conditions thermiques sévères. De même, certains modèles restent fonctionnels à des températures extrêmement basses, offrant ainsi une polyvalence remarquable.

Finalement, leur résistance à l’humidité et aux agents corrosifs, particulièrement dans leurs versions encapsulées, garantit leur fiabilité dans les environnements chimiquement agressifs. Cette résistance aux éléments assure la continuité des mesures et la sécurité des processus, même dans les conditions les plus défavorables.

En résumé

L’intégration des thermistances dans les processus industriels représente, sans aucun doute, un atout majeur pour l’optimisation des performances. Ces composants électroniques, apparemment simples, offrent néanmoins des capacités remarquables pour la surveillance et le contrôle thermique.

Tout au long de ce guide, nous avons examiné les principes fondamentaux des thermistances, notamment leur comportement face aux variations de température. La distinction entre les thermistances CTN et CTP s’avère essentielle pour choisir le composant adapté à chaque application spécifique. Effectivement, les premières excellent dans la mesure précise de température, tandis que les secondes se distinguent par leurs capacités de protection contre les surchauffes.

Les applications industrielles des thermistances couvrent un spectre particulièrement large. Des fours industriels aux systèmes CVC, en passant par les échangeurs de chaleur et les chambres environnementales, ces capteurs thermiques démontrent leur polyvalence et leur fiabilité. Leur intégration dans différentes configurations de circuits permet, par ailleurs, d’adapter leur fonctionnement aux besoins spécifiques de chaque installation.

Les avantages concrets apportés par les thermistances justifient pleinement leur adoption généralisée. La réduction significative des coûts de maintenance, l’amélioration notable de la précision de régulation et la fiabilité accrue dans les environnements extrêmes constituent des arguments de poids pour les industriels soucieux d’optimiser leurs processus.

La maîtrise des thermistances ouvre donc la voie à une gestion thermique plus efficiente et plus sûre. Cette technologie, bien que mature, continue d’évoluer pour répondre aux défis industriels contemporains. Les professionnels qui sauront exploiter au mieux les caractéristiques uniques des thermistances bénéficieront certainement d’un avantage compétitif dans leurs secteurs respectifs.

À l’avenir, ces composants continueront probablement à jouer un rôle central dans l’industrie 4.0, où la précision des mesures et la fiabilité des systèmes de contrôle deviennent des facteurs déterminants pour l’excellence opérationnelle.