L’évolution de l’industrie moderne, marquée par la transition vers l’Industrie 4.0 et l’exigence de rendements énergétiques toujours plus élevés, impose une précision sans précédent dans la surveillance des processus thermiques. Au cœur de cette quête de performance, la technologie des câbles à isolation minérale (Mineral Insulated, ou MI) s’est imposée comme le standard de référence pour les environnements où les capteurs conventionnels échouent. Depuis sa fondation en 1941, l’entreprise CORREGE a su transformer cette technologie en un levier stratégique, accumulant plus de 80 ans d’expertise et gérant un catalogue de 40 000 références destinées aux secteurs les plus exigeants, de la cryogénie spatiale aux cœurs des réacteurs nucléaires. Le câble à isolation minérale n’est pas simplement un composant passif ; il représente une synergie complexe entre la métallurgie des hautes températures et la physique des diélectriques solides, permettant de garantir la fiabilité de la boucle de contrôle, facteur conditionnant l’ensemble des performances opérationnelles d’une unité industrielle.

Fondements structuraux et science des matériaux de la technologie MI

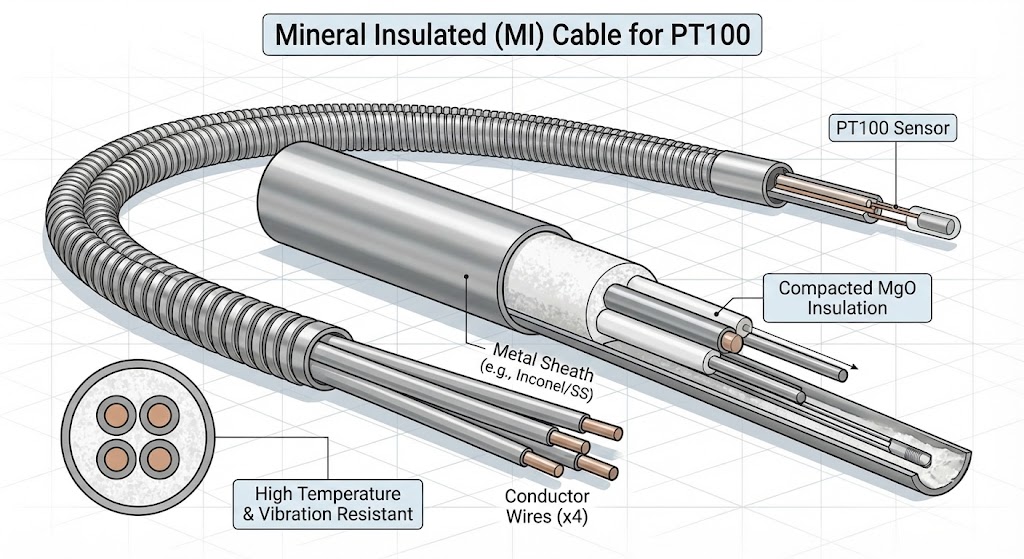

La supériorité technique du câble à isolation minérale réside dans son architecture monolithique, conçue pour résister à des contraintes qui détruiraient instantanément les isolants organiques. Un câble MI se compose de trois éléments fondamentaux : des conducteurs métalliques, une poudre isolante inorganique hautement compactée et une gaine de protection métallique hermétique.

La physique de l’isolant : L’oxyde de magnésium (MgO)

Le choix du matériau isolant est l’un des piliers de la technologie. L’oxyde de magnésium (MgO) est universellement privilégié pour ses propriétés diélectriques et sa conductivité thermique. À l’état compacté, le MgO présente une structure cristalline capable de maintenir une résistance d’isolation élevée même à des températures dépassant 1000∘C. La pureté de cet oxyde est critique ; les nuances de haute pureté, dépassant souvent 99,4%, sont réservées aux applications de mesure de précision pour minimiser les courants de fuite qui pourraient fausser les signaux thermoélectriques.

Un aspect fondamental de la gestion du MgO est son caractère hygroscopique. En présence d’humidité, l’oxyde de magnésium se transforme en hydroxyde de magnésium, ce qui entraîne une chute dramatique de la résistance d’isolation. Cette caractéristique impose une rigueur extrême lors des processus de fabrication et de scellement des terminaisons chez CORREGE, garantissant que le capteur reste hermétiquement clos tout au long de sa durée de vie.

Métallurgie des gaines et alliages de haute performance

La gaine métallique ne sert pas seulement de contenant ; elle est la première ligne de défense contre l’agressivité du milieu. Le choix de l’alliage doit répondre à des critères de résistance à l’oxydation, à la corrosion chimique et au fluage mécanique.

| Désignation de l’alliage | Composition principale | Limite de température continue | Applications types |

| Inox 316L | Fe, Cr (17%), Ni (12%), Mo (2%) | 870∘C | Industrie chimique, agroalimentaire, milieux marins. |

| Inox 310 | Fe, Cr (25%), Ni (20%) | 1100∘C | Traitement thermique, environnements oxydants. |

| Inconel 600 | Ni (72%), Cr (16%), Fe (8%) | 1150∘C | Centrales nucléaires, fours industriels, haute pression. |

| Inconel 601 | Ni (60%), Cr (23%), Al (1.5%) | 1250∘C | Atmosphères hautement oxydantes, résistance au cyclage. |

| Nicrobell (Nircomil TD) | Alliage Ni-Cr spécialisé | 1250∘C | Mesure de haute précision, prévention de la dérive métrologique. |

| Cupro-Nickel | Cu, Ni | 400∘C | Câbles chauffants, résistance à la corrosion saline. |

L’innovation majeure de ces dernières années réside dans l’utilisation de superalliages comme le Nicrobell. Ce matériau présente la particularité de former une couche d’oxyde protectrice auto-régénérante extrêmement stable, empêchant la diffusion d’atomes contaminants vers les conducteurs internes, une cause majeure de dérive des thermocouples sur le long terme.

Ingénierie de fabrication : Du compactage au tréfilage de précision

La fabrication d’un câble à isolation minérale chez CORREGE est un processus complexe qui transforme des matériaux bruts en une sonde de mesure capable de supporter des pressions et des températures extrêmes. Contrairement aux câbles classiques isolés par extrusion de polymères, le câble MI est élaboré par des procédés de réduction mécanique.

Cycles de réduction et traitement thermique

Le processus débute par l’insertion de conducteurs dans un tube de grand diamètre, les espaces étant comblés par des billes de céramique MgO. Cette ébauche subit ensuite une série de passages à travers des filières de tréfilage. Chaque passage réduit le diamètre extérieur tout en compressant l’isolant minéral pour atteindre une densité optimale, proche de la masse volumique théorique de la céramique cristalline.

Ce travail mécanique intensif provoque un écrouissage du métal. Pour restaurer la ductilité nécessaire aux réductions suivantes et garantir la flexibilité finale du produit (permettant au capteur d’être plié sur site), des cycles de recuit sont effectués dans des fours à atmosphère contrôlée. Ces traitements thermiques, réalisés sous hydrogène ou azote, assurent une structure métallurgique homogène et une surface de gaine exempte d’oxydation.

Métrologie et validation post-production

Chaque lot de câble produit subit des tests de validation rigoureux. La précision d’un thermocouple dépend de l’homogénéité de ses fils. Les étapes de tréfilage peuvent induire des contraintes résiduelles qui modifient la force électromotrice (FEM) générée. CORREGE procède donc à des étalonnages systématiques, comparant les performances des câbles finis aux standards internationaux tels que la norme IEC 60584 pour les thermocouples et IEC 60751 pour les RTD. La traçabilité est assurée par des laboratoires accrédités, garantissant une précision de Classe 1 pour les applications critiques.

Instrumentation thermique : Thermocouples et RTD sous isolation minérale

La technologie MI est le support privilégié pour les deux principales technologies de détection de température : les thermocouples et les sondes à résistance de platine (RTD).

Thermocouples chemisés : Robustesse et réactivité

Le thermocouple exploite l’effet Seebeck, où une tension électrique est générée à la jonction de deux métaux différents soumis à un gradient thermique. L’équation fondamentale de la mesure est la suivante :

E=∫TrefTmes(SA(T)−SB(T))dT

Où SA et SB représentent les coefficients de Seebeck des conducteurs A et B.

L’isolation minérale permet de fabriquer des thermocouples d’un diamètre extrêmement réduit (jusqu’à moins de 0,5mm), offrant une constante de temps très faible et une réactivité exceptionnelle aux variations thermiques. De plus, la construction chemisée autorise une immersion directe dans des fluides sous pression sans risque de rupture.

Sondes RTD (Pt100/Pt1000) : La précision absolue

Les RTD (Resistance Temperature Detectors) PT100 ou PT1000 reposent sur la variation de la résistance électrique du platine en fonction de la température. Dans une construction MI, l’élément sensible en platine est encapsulé à l’extrémité d’un câble à isolation minérale. Cette configuration offre une stabilité supérieure et une immunité aux vibrations.

| Paramètre | RTD (Pt100) | Thermocouple (Type K/N) |

| Précision | Très élevée (±0,012∘C possible) | Modérée (Typiquement ±1,5∘C ou 0,4%). |

| Plage de température | −200∘C à +660∘C | −270∘C à +1300∘C. |

| Stabilité | Excellente, faible dérive | Sujet à la dérive par oxydation/pollution. |

| Temps de réponse | Lent à modéré | Très rapide. |

L’expertise de CORREGE permet de proposer des RTD avec isolation minérale capables de fonctionner en environnement cryogénique jusqu’à −253∘C pour l’hydrogène liquide, tout en conservant une précision de Classe A selon la norme IEC 60751.

Applications stratégiques et secteurs de pointe

La polyvalence et la fiabilité de la technologie MI en font la solution de choix pour les industries où la sécurité et la continuité de service sont non négociables.

Le secteur nucléaire : Sécurité et survie

Dans le domaine nucléaire, les capteurs doivent répondre à des exigences de qualification extrêmes (K1, K2 ou K3). Les câbles MI sont utilisés pour la surveillance de l’îlot nucléaire et du bâtiment de confinement. Ils doivent résister non seulement à des températures et pressions élevées, mais aussi à des doses de radiations massives sans dégradation de leurs propriétés isolantes. En cas d’accident de perte de réfrigérant (APR), l’isolation minérale garantit que les signaux de mesure restent fiables, permettant aux systèmes de sécurité de fonctionner correctement sous des conditions de vapeur saturée et de radiations.

Aéronautique et conformité AMS 2750

L’industrie aérospatiale exige une précision métrologique totale pour le traitement thermique des alliages aéronautiques. La norme AMS 2750 (dernière révision G/H) régit les exigences pyrométriques pour les fours et les enceintes thermiques. CORREGE fournit des capteurs MI certifiés EN9100 qui répondent aux critères de précision de « Classe Spéciale » (±1,1∘C ou 0,4%). Ces capteurs sont utilisés pour les relevés d’uniformité de température (TUS) et les tests de précision système (SAT), garantissant que chaque pièce critique d’un moteur ou d’une structure d’avion a subi le cycle thermique exact requis.

Semi-conducteurs : Ultra-haute précision et cartographie thermique

La production de wafers de silicium nécessite un contrôle thermique au degré près dans des environnements ultra-propres. CORREGE, en partenariat avec Thermo Electric, a développé des « Spike & Profile sensors », des thermocouples multipoints complexes intégrés dans des gaines MI de très faible diamètre. Ces capteurs permettent une cartographie thermique 3D à l’intérieur des réacteurs de dépôt et de diffusion, assurant l’homogénéité des couches atomiques déposées sur les wafers. L’utilisation de technologies comme le BTC700 permet de contrôler l’uniformité thermique lors du bonding des wafers, une étape critique pour la fabrication des processeurs modernes et des capteurs MEMS.

Énergie et hydrogène : Les nouveaux défis de la cryogénie

L’émergence de la filière hydrogène pose des défis inédits. L’hydrogène liquide est stocké à −253∘C. À ces températures, la plupart des matériaux deviennent fragiles. La technologie MI, associée à des alliages de gaine résilients et des éléments sensibles calibrés spécifiquement, permet une mesure sûre et précise. De plus, les solutions CORREGE pour ce secteur sont certifiées ATEX, garantissant une sécurité totale dans les zones à risque d’explosion.

Performance face au feu et comparaison avec les isolants organiques

L’un des avantages les plus spectaculaires du câble MI est sa réaction en cas d’incendie. Contrairement aux câbles à isolation polymère (PVC, PE, XLPE), le câble MI est intrinsèquement incombustible.

| Propriété | Câble à isolation minérale (MI) | Câble résistant au feu (Organique) |

| Comportement au feu | Incombustible, pas de propagation. | Retardateur de flamme, combustion possible. |

| Émission de fumée | Nulle. | Variable, souvent toxique (halogènes). |

| Température d’utilisation | Jusqu’à 1250∘C en continu. | 90∘C à 250∘C (selon matériau). |

| Survie en cas de sinistre | >3 heures à 1000∘C. | 30 à 120 minutes à 850∘C. |

| Durée de vie | >50 ans (jusqu’à 100 ans pour le cuivre). | Sujet au vieillissement et à la dégradation. |

Les câbles MI sont donc essentiels pour les circuits de secours, l’éclairage de sécurité dans les tunnels, les métros et les hôpitaux, où le maintien de l’intégrité du circuit sous le feu est une question de survie humaine.

Comportement électrique à haute température : Le défi du shuntage

Un ingénieur de mesure doit comprendre que l’isolation minérale, bien qu’excellente, n’est pas parfaite. À mesure que la température augmente, la résistance d’isolation (RI) du MgO diminue de façon exponentielle.

Le phénomène de shuntage thermique

À partir de 600∘C, la chute de la RI peut entraîner un effet de « shuntage » électrique. Une partie du courant généré par le thermocouple passe à travers l’isolant MgO appauvri au lieu de circuler uniquement dans les fils. Cela crée une erreur de mesure, souvent une sous-estimation de la température réelle. L’erreur peut atteindre plusieurs degrés Celsius au-delà de 1000∘C.

Pour contrer cet effet, CORREGE optimise plusieurs paramètres :

- L’épaisseur de l’isolant : Augmenter la distance entre les fils réduit l’effet de shuntage.

- La pureté du MgO : Des niveaux de pureté extrêmes maintiennent une RI plus élevée à haute température.

- L’impédance de l’instrumentation : L’utilisation de convertisseurs à haute impédance d’entrée minimise l’impact des courants de fuite.

Hygroscopie et étanchéité des terminaisons

Comme évoqué précédemment, le MgO absorbe avidement l’humidité ambiante. Si une sonde de température est mal scellée, l’humidité pénètre dans le câble, réduit la RI et peut provoquer une corrosion interne. CORREGE emploie des techniques avancées pour garantir l’étanchéité :

- Soudure Laser : Pour une jonction hermétique sans apport de matière, idéale pour les capteurs miniaturisés.

- Résines époxy hautes performances : Utilisées pour les terminaisons de câbles de liaison, offrant une barrière chimique efficace jusqu’à 200∘C.

- Pots de scellement céramique : Pour les applications où la température au niveau de la tête de connexion reste élevée.

Maintenance, Installation et Diagnostic

La durabilité d’une installation basée sur des câbles MI dépend autant de la qualité de la sonde que de la rigueur de son installation.

Précautions d’installation

Le câble MI possède une excellente maniabilité grâce aux cycles de recuit. Cependant, il ne doit pas être soumis à des pliages excessifs ou répétés au même point, ce qui pourrait fissurer la gaine ou endommager les conducteurs internes. CORREGE recommande un rayon de courbure minimal de trois à cinq fois le diamètre extérieur du câble pour préserver ses propriétés mécaniques et diélectriques.

Diagnostic et suivi de la dérive

Dans le cadre de l’Industrie 4.0, CORREGE accompagne ses clients dans la mise en place de stratégies de maintenance préventive. Le suivi de la dérive des capteurs, notamment par la comparaison régulière avec des sondes étalons ou l’analyse de la résistance d’isolation, permet d’anticiper la fin de vie d’un capteur avant qu’il ne génère des erreurs de processus coûteuses. Les solutions de connectivité IoT permettent désormais de remonter ces données de diagnostic en temps réel vers les systèmes de supervision.

Perspectives d’avenir

La technologie des câbles à isolation minérale demeure, après des décennies d’utilisation, le fer de lance de l’instrumentation thermique de précision. Son architecture robuste, sa capacité à survivre à des environnements apocalyptiques et sa stabilité métrologique en font un composant indispensable de la sécurité et de l’efficacité industrielle.

L’expertise de CORREGE, forgée par plus de 80 ans de défis techniques relevés, permet aujourd’hui de proposer des solutions sur mesure qui dépassent les simples exigences normatives. Qu’il s’agisse de réduire l’empreinte carbone par un meilleur contrôle thermique des turbines ou d’assurer la sécurité des installations d’hydrogène de demain, le câble MI continuera d’évoluer, intégrant de nouveaux alliages et des capacités de diagnostic intelligent pour répondre aux enjeux de l’industrie du futur. L’investissement dans une instrumentation thermique de haute qualité n’est pas seulement un choix technique ; c’est une décision stratégique qui garantit la pérennité des actifs industriels et la protection des personnes.