Les capteurs de température représentent un des éléments critiques des systèmes de contrôle industriels modernes. Un choix inapproprié de ces dispositifs peut entraîner de fortes pertes de production et des coûts énergétiques excessifs dans les processus industriels.

Choisir le bon capteur de température pour une application spécifique nécessite une compréhension approfondie des différentes technologies disponibles. En effet, chaque type de capteurs de température possède des caractéristiques uniques qui déterminent sa pertinence selon l’environnement d’utilisation. Les thermocouples, par exemple, excellent dans les environnements à haute température, tandis que les sondes RTD offrent une précision supérieure dans des conditions plus stables.

Ce guide complet examine les critères techniques essentiels pour sélectionner le capteur adapté à vos besoins industriels. Nous analyserons notamment les plages de fonctionnement, la précision, la durabilité et la compatibilité avec différents environnements industriels. Vous découvrirez également comment différencier les situations nécessitant un simple thermostat de celles exigeant un système de mesure continu plus sophistiqué.

Comprendre le rôle des capteurs de température en milieu industriel

Dans le secteur industriel, les capteurs de température constituent des composants thermoélectriques, à dilatation et électroniques fondamentaux pour la mesure exacte des variations thermiques. Ces dispositifs intelligents transforment la chaleur en données exploitables, permettant ainsi une gestion optimale des processus industriels.

Détection et conversion des variations thermiques

Les capteurs de température fonctionnent selon un principe fondamental : ils détectent les variations thermiques et les convertissent en signaux électriques interprétables par les systèmes de contrôle. En fonction de la chaleur relevée, ces appareils fournissent un signal électrique qui est converti en une unité de mesure standardisée : le degré Celsius.

Cette conversion s’effectue différemment selon la technologie employée :

- Les capteurs résistifs (RTD) exploitent les variations de résistance électrique du métal qui les compose (platine, nickel, cuivre ou tungstène) en fonction de la température. Les sondes PT100 (résistance de 100 Ohms à 0°C) et PT1000 sont particulièrement appréciées pour leur fiabilité exceptionnelle.

- Les thermistances utilisent les fluctuations de résistance d’oxyde métallique pour mesurer la température. Contrairement aux sondes résistives, leur résistance peut atteindre jusqu’à 10 000 Ohms, offrant ainsi une précision remarquable et une rapidité de mesure supérieure.

- Les thermocouples génèrent un signal électrique (généralement inférieur à 50 mV) basé sur l’effet Seebeck qui se produit entre deux métaux différents. Ils supportent des températures extrêmes et fournissent des mesures rapides.

Néanmoins, la qualité de ces signaux peut être affectée par des interférences électromagnétiques (IEM), particulièrement pour les thermocouples et les RTD qui agissent comme des antennes captant les bruits électriques environnants. Pour remédier à ce problème, les signaux sont souvent convertis en courant 4-20 mA, offrant ainsi une meilleure résistance aux perturbations électromagnétiques.

Utilisation dans les systèmes de régulation automatisée

Au-delà de la simple mesure, les capteurs de température jouent un rôle crucial dans les systèmes de régulation automatisée. Ils constituent le point de départ d’une chaîne de contrôle complexe.

Initialement, le capteur détecte la température et transmet cette information sous forme de signal électrique à un transmetteur. Ce dernier le convertit en un signal process standard (4-20 mA ou 0-10 V) proportionnel à la température mesurée. Ce signal peut ensuite parcourir de longues distances via des câbles électriques sans pertes significatives.

L’unité de contrôle analyse ces données et ajuste automatiquement les paramètres du système pour maintenir les conditions optimales. Cette régulation thermique automatisée trouve des applications variées :

- Contrôle de la température des réacteurs et des processus de production

- Surveillance thermique dans les fluides, gaz ou matières en vrac

- Régulation des températures de chauffage des échangeurs de chaleur

- Installations de production d’eau chaude et équipements de conditionnement d’air

Pour faciliter l’intégration et la maintenance, de nombreux fabricants proposent désormais des systèmes avec connecteurs, devenus des composants essentiels de toute application de détection et de contrôle de température. Ces connecteurs offrent l’avantage de fournir des connexions scellées utilisables dans des conditions humides et lors de lavages fréquents, comme dans l’industrie alimentaire et pharmaceutique.

Classification des capteurs de température selon leur technologie

La variété des procédés industriels nécessite des technologies de mesure adaptées à chaque environnement. Quatre grandes familles de capteurs de température se distinguent aujourd’hui sur le marché, chacune répondant à des besoins spécifiques selon les conditions d’utilisation.

Thermocouples : types J, K, T, E, S, R

Les thermocouples fonctionnent selon l’effet Seebeck : une tension électrique est générée lorsque deux métaux différents sont reliés entre eux et soumis à une différence de température. Cette famille de capteurs offre plusieurs variantes :

- Type K : Composé de chromel (alliage chrome-nickel) et d’alumel (alliage aluminium-nickel), c’est le thermocouple le plus répandu. Sa plage de mesure s’étend de -40°C à 1350°C, avec une précision standard de ±2,2°C ou ±0,75%. Particulièrement robuste, il est souvent utilisé dans les applications nucléaires.

- Type J : Formé de fer et de constantan (alliage cuivre-nickel), il fonctionne entre -40°C et 760°C. Ce modèle convient parfaitement aux atmosphères oxydantes.

- Type T : Associant cuivre et constantan, il mesure des températures de -40°C à 370°C. Sa grande stabilité le destine aux applications cryogéniques et aux environnements à très basses températures.

- Type E : Combinant nickel-chrome et constantan, il offre un signal plus fort que les types K et J pour des températures modérées jusqu’à 870°C.

- Types S et R : À base de platine et de rhodium, ils sont utilisés pour les très hautes températures, jusqu’à 1600°C, notamment dans les industries biotechnologiques et pharmaceutiques.

- Types C, D et G : À base de tungstene et rhenium, ils sont utilisés pour les très hautes températures jusqu’à 2200°C

RTD : PT100, PT1000 et normes DIN EN 60751

Les sondes à résistance (RTD) mesurent la température grâce à la variation de résistance électrique d’un métal en fonction de la chaleur. Leur résistance augmente avec la température.

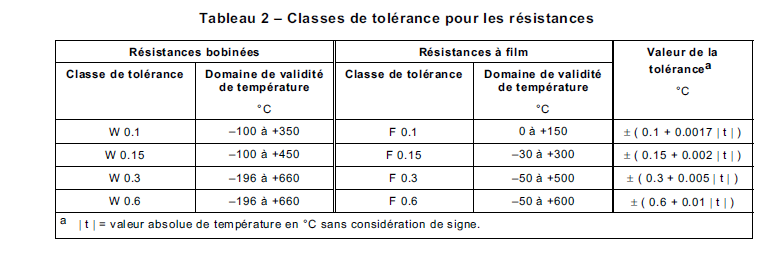

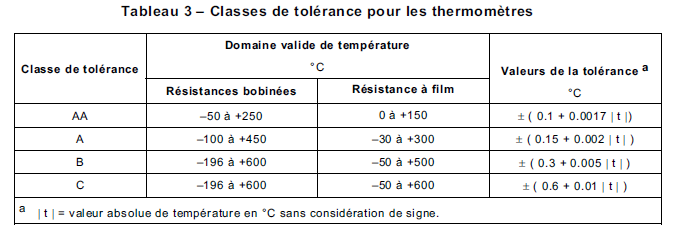

Les capteurs PT100 (100 ohms à 0°C) et PT1000 (1000 ohms à 0°C) sont définis par la norme IEC 60751 (DIN EN 60751) qui établit plusieurs classes de précision :

- Classe AA (1/3 DIN) : ±(0,3 + 0,0017 × t)/3, valide de -50°C à +250°C

- Classe A : ±(0,15 + 0,002 × t), valide de -100°C à +450°C

- Classe B : ±(0,3 + 0,005 × t), valide de -196°C à +600°C

- Classe 1/5 DIN : ±(0,3 + 0,005 × t)/5, valide de -196°C à +600°C

- Classe 1/10 DIN : ±(0,3 + 0,005 × t)/10, valide de -196°C à +600°C

La PT1000 présente un avantage notable dans les raccordements à deux fils : l’influence de la longueur du câble sur l’erreur de mesure est considérablement réduite par rapport aux sondes PT100. De plus, leur résistance nominale plus élevée améliore le bilan énergétique des instruments à pile, prolongeant ainsi leur durée de vie.

Thermistances : NTC et PTC

Les thermistances sont des capteurs de température constitués de matériaux semi-conducteurs dont la résistance varie avec la température. On distingue deux types principaux :

- Thermistances NTC (Negative Temperature Coefficient) : leur résistance diminue lorsque la température augmente. Composées de métaux de transition comme le manganèse, le cuivre ou le nickel, elles mesurent des températures jusqu’à 300°C. Elles sont couramment utilisées dans les thermostats et dispositifs de régulation de température ambiante.

- Thermistances PTC (Positive Temperature Coefficient) : leur résistance augmente avec la température. Fabriquées à partir de polymères ou de céramiques, elles fonctionnent jusqu’à 200°C. Particulièrement efficaces comme fusibles thermostatiques, elles coupent l’alimentation en cas de surchauffe grâce à leur augmentation rapide de résistance au-delà de leur température de Curie.

Critères techniques pour bien choisir un capteur

Sélectionner le capteur de température adéquat exige une analyse approfondie de plusieurs paramètres techniques. En 2025, cette décision est plus cruciale que jamais, car les environnements industriels deviennent de plus en plus exigeants et les normes de qualité toujours plus strictes.

Plage de température de fonctionnement

La plage de température définit les limites dans lesquelles un capteur peut fonctionner avec fiabilité. Chaque technologie possède ses propres caractéristiques :

- Les thermocouples offrent les plages les plus étendues, pouvant mesurer des températures extrêmement élevées ou basses selon le type utilisé

- Les RTD à base de platine fonctionnent dans une plage de -200°C à +550°C, comme spécifié dans la norme DIN EN 60751

- Les sondes résistives varient selon le métal utilisé : platine (-200 à 600°C), nickel (-60 à 250°C), cuivre (-190 à 150°C)

- Les thermistances présentent les plages les plus restreintes mais excellent en sensibilité

Temps de réponse et exactitude de mesure

La rapidité de réaction et l’exactitude sont des facteurs déterminants pour de nombreuses applications industrielles :

Le temps de réponse est généralement indiqué par deux valeurs : T63 et T90, représentant le temps nécessaire pour mesurer respectivement 63% et 90% de la différence de température. Ce paramètre est influencé par :

- La construction du capteur (plus le diamètre est petit, plus la réponse est rapide)

- La profondeur d’immersion

- Le type de fluide mesuré (liquide ou gazeux)

Compatibilité avec les environnements industriels (humidité, corrosion)

Dans les conditions industrielles sévères, la robustesse du capteur est primordiale. Il doit résister à :

- L’humidité persistante et les atmosphères corrosives

- Les chocs mécaniques et les vibrations

- Les environnements chimiquement agressifs

Des capteurs sont spécifiquement conçus pour ces milieux difficiles, avec des indices de protection adaptés (IP65, IP67, IP68). L’acier inoxydable est couramment employé pour garantir une résistance optimale à la corrosion.

Normes d’hygiène et certifications (ex : agroalimentaire)

L’industrie agroalimentaire impose des exigences particulièrement strictes :

- La norme EN 12830 définit les caractéristiques techniques des enregistreurs de température pour le transport, le stockage et la distribution des marchandises sensibles entre -80°C et +85°C

- La norme EN 13485 concerne les thermomètres utilisés pour mesurer la température des denrées alimentaires

- Le règlement européen UE 37/2005 impose une vérification périodique des appareils selon la procédure définie par la norme EN 13486

Ces certifications garantissent que les capteurs répondent aux exigences d’hygiène, facilitent le nettoyage et supportent les environnements corrosifs typiques du secteur alimentaire.

Comparaison entre capteur de température et thermostat

Bien que souvent confondus dans le langage courant, les capteurs de température et les thermostats représentent deux dispositifs aux fonctionnalités fondamentalement différentes dans les systèmes industriels.

Fonction de régulation vs fonction de déclenchement

Le capteur de température est avant tout un outil de mesure qui détecte et surveille les variations thermiques dans différentes parties des machines, notamment les moteurs, les fours ou les presses à injecter. Son rôle principal consiste à transmettre des données en temps réel à l’unité de contrôle pour assurer une supervision constante des conditions thermiques.

À l’inverse, le thermostat est un dispositif de régulation qui contrôle activement la température. Il ne se contente pas de mesurer, mais agit directement sur le système en commandant l’activation ou la désactivation du chauffage ou du refroidissement pour maintenir la température souhaitée. Cette fonction de régulation permet de conserver une température stable dans l’environnement ciblé.

Dans un thermostat, lorsque la température descend sous la consigne programmée, celui-ci envoie un signal au système de chauffage pour qu’il se mette en marche. Une fois la température atteinte, il arrête automatiquement le chauffage. Ce mécanisme fondamental est désigné comme une régulation « tout ou rien ».

Utilisation continue vs seuil d’alerte

La différence majeure entre ces deux systèmes réside également dans leur mode de fonctionnement. Les capteurs de température effectuent des mesures continues, généralement toutes les 10 minutes, 24 heures sur 24, et transmettent ces informations en temps réel. Cette surveillance permanente permet de détecter rapidement toute anomalie et d’établir un historique précis des fluctuations thermiques.

En revanche, les thermostats fonctionnent selon un principe de seuil d’alerte. Ils comparent la température mesurée avec une valeur de consigne et déclenchent une action lorsque ce seuil est dépassé. Par exemple, si la température excède la limite programmée, le voyant d’alarme s’active et, après une temporisation configurable (entre 1 et 100 minutes selon les modèles), le relais d’alarme se déclenche.

Ainsi, tandis qu’un capteur de température vous alerte sur les changements de température et fournit des données continues pour l’analyse, le thermostat prend directement des mesures correctives en contrôlant le flux de liquide de refroidissement ou l’alimentation des systèmes de chauffage ou de refroidissement.

Cas d’usage : quel capteur pour quelle application ?

Chaque environnement industriel présente des défis uniques qui nécessitent des solutions de mesure thermique adaptées. Le choix du capteur optimal dépend essentiellement des conditions spécifiques de l’application et des performances recherchées.

RTD pour les environnements stables et précis

Les sondes à résistance (RTD) excellent dans les situations où la précision est primordiale. Particulièrement adaptées aux processus pharmaceutiques et à l’industrie alimentaire, elles garantissent une exactitude remarquable dans des plages de température modérées. En effet, les capteurs PT100, PT200, PT500 et PT1000 sont privilégiés pour:

- Le contrôle qualité dans la production agroalimentaire

- La surveillance des réacteurs chimiques à basse température

- Les chambres climatiques et les incubateurs de laboratoire

- Les systèmes HVAC industriels nécessitant une régulation fine

Thermocouples pour les hautes températures

Les thermocouples s’imposent naturellement dans les environnements extrêmes. Ces capteurs robustes résistent aux conditions les plus sévères, notamment dans les industries métallurgique et céramique. Un thermocouple type K peut fonctionner efficacement dans les fours industriels jusqu’à 2200°C, tandis que les types S et R atteignent 1600°C pour les applications en verrerie et fonderie. Par ailleurs, leur construction simple les rend particulièrement résistants aux vibrations et aux chocs thermiques.

Thermistances pour les mesures rapides

Lorsque la vitesse de réponse devient critique, les thermistances représentent la solution idéale. Avec un temps de réaction jusqu’à dix fois plus rapide que les RTD, ces capteurs conviennent parfaitement aux applications nécessitant une détection immédiate des variations thermiques. Ainsi, on les retrouve couramment dans les systèmes de protection contre la surchauffe, les équipements électroniques sensibles et les processus de moulage par injection où les changements de température doivent être détectés instantanément.

En conclusion

Le choix d’un capteur de température approprié constitue certainement l’élément décisif pour garantir la fiabilité et l’efficacité des processus industriels. Après avoir examiné les différentes technologies disponibles, nous pouvons affirmer que chaque type de capteur répond à des besoins spécifiques selon l’environnement d’utilisation.

Premièrement, les thermocouples s’avèrent incontournables pour les applications à hautes températures, supportant des conditions extrêmes jusqu’à 2200°C pour certains modèles. Deuxièmement, les sondes RTD comme les PT100 et PT1000 offrent une précision remarquable dans des environnements plus stables. Troisièmement, les thermistances se distinguent par leur temps de réponse rapide.

La sélection judicieuse doit également prendre en compte plusieurs critères techniques essentiels. Notamment, la plage de température de fonctionnement, le temps de réponse, la précision de mesure et la compatibilité avec l’environnement industriel déterminent l’adéquation d’un capteur à une application donnée. Par ailleurs, les normes d’hygiène et les certifications jouent un rôle primordial, particulièrement dans des secteurs comme l’agroalimentaire ou la pharmaceutique.

Au terme de cette analyse, nous constatons que le marché des capteurs thermiques évolue constamment pour répondre aux exigences croissantes de l’industrie 4.0. Ainsi, un choix éclairé basé sur les spécificités de chaque technologie garantit non seulement une mesure précise et fiable, mais contribue également à l’optimisation des processus industriels et à la réduction des coûts énergétiques.